Экспертиза промышленной безопасности - Конструктивная проработка козлового контейнерного перегружателя грузоподъемностью 40т

Процент техногенных катастроф в мире неуклонно растет, несмотря на ужесточающиеся экологические ограничения и технологические нормативы пополняющиеся все новыми стандартами безопасности. Причина этого кроется не только в устаревании технической базы промышленности или в желании некоторых собственников сэкономить на мониторинге угроз, намного более частой причиной различных аварий является элементарная неосведомленность собственника о износе оборудования, зданий, сооружений или любых других составляющих материально-технической базы предприятия.

Казалось бы, как такое возможно, ведь с этим оборудованием ежедневно работает соответствующий персонал, техническое состояние зданий и сооружений тоже находится в постоянном поле зрения, да и сервисное обслуживание производится регулярно. Между тем, крупное оборудование вроде стрелового крана, доменной печи или участка магистрального трубопровода, хоть и находится у всех на виду, но дать точное заключение о их технической исправности неспециалисту крайне затруднительно.

Исправное состояние (ГОСТ 27.002-89) - это состояние крана, при котором он соответствует всем требованиям нормативных и конструкторских (проектных) документов.

Для того, чтобы получить точное заключение необходима экспертиза промышленной безопасности.

Экспертиза промышленной безопасности (РД 10-528-03) - это оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которого является заключение. Она производится группой специалистов, которые оценивают состояние тех или иных материально-технических средств и выносят на основании этого заключение о технической безопасности оборудования, коммуникаций, зданий и сооружений.

Серьезной проблемой крупных промышленных комплексов является неизбежная выработка проектного ресурса оборудования, дальнейшая эксплуатация которого может привести к крупной аварии и, даже, к техногенной катастрофе.

Ресурс (ИСО 11994) - это суммарная наработка изделия от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Немаловажную роль при решении этой задачи играет вопрос проведения экспертизы промышленной безопасности на опасных производственных объектах. Повышение качества экспертизы является основой выхода на научно обоснованный прогноз безопасности таких объектов, что позволит повысить эффективность превентивных мер по предупреждению аварийности и травматизма.

Качество проведения экспертизы зависит от многих факторов. В качестве основных можно выделить:

- - выполнение лицензионных требований; - своевременность проведения экспертизы; - правильность оценки объема работ и совокупности объектов проведения экспертизы; - организация проведения экспертизы; - компетентность, уровень квалификации и правильный подбор состава экспертной группы; - полнота и точность проведения инструментального контроля, использование современного контрольно-диагностического оборудования при проведении экспертизы; - полнота использования действующих нормативно-технических документов при проведении экспертизы; - правильность оформления заключения экспертизы.

Экспертиза промышленной безопасности (экспертиза) проводится в соответствии с законом "О промышленной безопасности опасных производственных объектов" ФЗ-116 от 21.07.97г., постановлением Правительства РФ "О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации" №241 от 28.03.01г., на основании предписаний органов Ростехнадзора.

Целью экспертизы является установление фактического технического состояния и условий эксплуатации объекта экспертизы, их соответствия действующим Нормам и Правилам промышленной безопасности с установлением возможности, параметров и срока дальнейшей безопасной эксплуатации объекта экспертизы.

Экспертиза выполняется специализированной экспертной организацией, имеющей соответствующую лицензию на право проведения работ и имеющей в своем штате экспертов, аттестованных установленным порядком.

Согласно Положению по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются подъемные сооружения (РД 10-528-03) экспертное обследование (техническое диагностирование) ГПМ рекомендуется проводить в следующих случаях:

- - по окончании срока службы; - после аварии грузоподъемной машины (при необходимости ее восстановления); - при выявлении в процессе эксплуатации грузоподъемной машины дефектов, вызывающих сомнение в прочности конструкции, или дефектов, причину которых установить затруднительно.

Экспертное обследование - оценка соответствия грузоподъемной машины требованиям нормативных технических и эксплуатационных документов, результатом которой является заключение о возможности или невозможности ее дальнейшей эксплуатации.

Техническое диагностирование - оценка технического состояния объекта (ГОСТ 20911-89), является составной частью экспертного обследования.

Срок службы ГПМ устанавливается заводом-изготовителем и указывается в ее паспорте. Срок службы ГПМ исчисляется с даты ее выпуска. При отсутствии в паспорте ГПМ сведений о сроке службы машины рекомендуется руководствоваться справочным приложением 2 руководящего документа РД 10-112-1-04.

Предусматриваются следующие виды экспертного обследования ГПМ с истекшим сроком службы:

- - первичное; - повторное; - внеочередное.

Первичное экспертное обследование ГПМ проводится после выработки срока службы, установленного изготовителем и занесенного в паспорт крана.

Повторное экспертное обследование ГПМ проводится в сроки, установленные экспертной организацией и внесенные в заключение.

Внеочередное экспертное обследование ГПМ может проводиться вне зависимости от срока эксплуатации крана:

- - по требованию ФСТН или по заявлению заказчика; - в случаях выявления опасных дефектов в металлоконструкциях грузоподъемной машины, вызывающих переход ее в предельное состояние; - при подготовке дубликата паспорта; - после модернизации, реконструкции, ремонта, монтажа, аварии.

Количество повторных обследований определяется типом, назначением и условием эксплуатации ГПМ и может быть ограничено либо ее техническим состоянием и требованиями безопасности, либо экономической целесообразностью.

Период, на который продляется срок службы ГПМ, устанавливается экспертной организацией в соответствии с рекомендациями нормативной документации ФСТН. Периодичность обследования зависит от:

- - технического состояния ГПМ на момент экспертизы; - соответствия фактического режима эксплуатации ГПМ паспортному (в случае превышения паспортного режима ГПМ требуется дополнительная проверка (расчет) ее металлоконструкции на сопротивление усталости); - степени агрессивности окружающей среды; - количества и качества ремонтов базовых конструкций; - величины износа, в том числе коррозии, элементов конструкции; - наличия остаточных деформаций несущих металлоконструкций; - результатов расчета остаточного ресурса и др.

Перечисленные факты могут служить основанием для сокращения периодичности обследований, рекомендованной нормативной документацией.

Оценка остаточного ресурса по балльной системе проводится для всех ГПМ, отработавших нормативный срок службы.

Расчет базовых конструкций ГПМ на сопротивление усталостным разрушениям для определения возможности и срока дальнейшей эксплуатации ее с паспортными (или измененными) характеристиками выполняет специализированная организация, имеющая специалистов III уровня по технической диагностике. В целях обеспечения гарантии безопасной эксплуатации ГПМ расчет остаточного ресурса требуется выполнять для ГПМ:

Срок службы которых после установленного заводом-изготовителем (или рекомендованного приложением 2 РД 10-112-1-04) превышает: 20 лет-для спецкранов и кранов-перегружателей; 15 лет-для кранов общего назначения мостового типа, портальных кранов; 10 лет-для кранов стрелового и башенного типа, подъемников и вышек, строительных подъемников;

Техническое состояние базовых конструкций которых требует капитального ремонта или замены элементов;

Режимы работы которых превышают паспортные;

Если окружающая среда эксплуатации агрессивна;

Которым требуется проводить реконструкцию или модернизацию под новые технологии.

Расчет остаточного ресурса ГПМ может быть выполнен и вне зависимости от срока ее эксплуатации для любых обстоятельств, требующих данных о технических возможностях ГПМ.

По результатам расчетов остаточного ресурса ГПМ, отработавшей нормативный срок службы, экспертная организация может продлить срок ее эксплуатации. Запись о продлении срока службы вносится в паспорт ГПМ на основании заключения экспертной организации.

Экспертному обследованию должны подвергаться ГПМ, находящиеся в рабочем состоянии.

Экспертное обследование на предмет продления срока службы рекомендуется совмещать с перемонтажом ГПМ, проведением текущего ремонта или технического освидетельствования, желательно в летний период времени. В этих целях сроки до начала проведения обследований ГПМ, установленных на открытом воздухе или в неотапливаемых помещениях, могут увеличиться до 3 месяцев.

Экспертному обследованию подлежат ГПМ импортного производства вне зависимости от даты их выпуска в целях:

Установления соответствия их конструкции и технической документации нормам и требованиям НТД России;

Внесения изменений и дополнений в части безопасной эксплуатации ГПМ (в случае необходимости);

Подготовки (корректировки) эксплуатационной документации согласно требованиям ФСТН;

Получения разрешения на эксплуатацию импортной техники на территории России.

Экспертное обследование импортной техники выполняют специализированные организации, имеющие в своем составе специалистов-экспертов по ПС и рекомендации ФСТН на право проведения этих работ.

Срок службы импортной ГПМ соответствует записи, сделанной в паспорте заводом-изготовителем. В случае отсутствия такой записи срок службы ГПМ оценивается согласно приложению 2 РД 10-112-1-04.

С момента регистрации в органах ФСТН импортная ГПМ, отработавшая свой нормативный срок службы, подлежит технической диагностике согласно данным Рекомендациям. Контроль за соблюдением периодичности и качества экспертных обследований ГПМ осуществляется на предприятиях лицами по надзору за безопасной эксплуатацией ГПМ и территориальными органами ФСТН.

Заключения по экспертному обследованию ГПМ, отработавших нормативный срок службы, подлежат регистрации в территориальных органах ФСТН.

Рекомендации РД 10-112-1-04 не отменяют указаний эксплуатационной документации на ГПМ, информационных писем заводов-изготовителей, проектных организаций и головных институтов, приказов и распоряжений ФСТН.

Экспертные организации и владельцы ГПМ при подготовке и проведении экспертных обследований ГПМ должны руководствоваться Правилами, государственными и международными стандартами, положениями, методическими указаниями, данными Рекомендациями и другими документами, утвержденными в установленном порядке (см. приложение 1 РД 10-112-1-04).

Экспертная организация, проводящая обследование ГПМ, должна:

Иметь статус юридического лица;

Иметь полномочия, включающие наличие лицензии на проведение экспертизы объектов повышенной опасности ФСТН;

Быть независимой, чтобы персонал не подвергался какому-либо административному, финансовому или другому виду давления со стороны владельца ГПМ или контролирующих органов, способных повлиять на технические решения;

Обладать квалифицированным кадровым персоналом, способным оценить работоспособность ГПМ, качество выполненного ремонта и уровень безопасности работ при ее дальнейшей эксплуатации;

Обладать необходимыми техническими средствами для проведения обследования и оценки технического состояния ГПМ до и после ремонта;

Иметь в пользовании учтенные и другие нормативные документы, относящиеся к обследованию конкретных типов ГПМ.

Экспертная организация может проводить экспертное обследование при наличии специалистов и экспертов, прошедших подготовку и аттестацию согласно Рекомендациям по подготовке и аттестации специалистов и экспертов, осуществляющих экспертизу промышленной безопасности подъемных сооружений (см. приложение 1 РД 10-112-1-04).

Экспертная организация перед началом обследования издает приказ о назначении экспертной комиссии по обследованию конкретного объекта, в котором назначается председатель комиссии и члены комиссии, ответственное лицо за ТБ на объекте, указываются сроки проведения обследования (согласно договору), количество и типы ГПМ. Форма приказа по экспертной организации приведена в приложении 3 РД 10-112-1-04.

В комиссию должно входить не менее трех специалистов. Председателя комиссии рекомендуется назначать из числа лиц, имеющих II или III уровень (и выше) квалификации по технической диагностике ГПМ, членов комиссии-из числа специалистов I или II уровня. Все члены комиссии помимо аттестации по технической диагностике ГПМ должны иметь удостоверения о подготовке и проверке знаний правил по промышленной безопасности и как лицо, ответственное за безопасное производство работ ГПМ.

Приборы и инструменты, используемые в ходе обследования, должны пройти метрологическую поверку.

Средства неразрушаюшего контроля, применяемые при экспертизе, должны соответствовать требованиям, изложенным в РД 03-606-03.

Экспертная организация проводит в установленном законодательством порядке страхование своей ответственности на случай возникновения аварии (поломки, трещин, изгиба, требующих выполнения ремонта или замены) несущих элементов металлических конструкций в период, на который продлен срок службы ГПМ. Страхование ответственности на случай возникновения аварий несущих элементов металлических конструкций должно проводиться на основании положений (правил) страхования.

Владелец ГПМ, подлежащей экспертному обследованию, перед началом экспертизы издает приказ по предприятию о передаче на обследование (первичное, повторное или внеочередное) данной ГПМ или группы ГПМ, о назначении ответственных лиц за технику безопасности на объекте, за организацию и контроль качества проведения работ при обследовании ГПМ. Форма приказа по предприятию приведена в приложении 4 РД 10-112-1-04.

Владелец ГПМ должен подготовить к обследованию:

ГПМ, испытательные грузы, а также выделить опытного крановщика (машиниста, оператора) на период проведения обследования;

Оборудование и средства для обследования металлических конструкций и механизмов на высоте (при необходимости);

Акт сдачи-приемки кранового пути в эксплуатацию и предыдущий акт нивелировки путей (для грузоподъемных машин, перемещающихся по наземным или надземным рельсовым путям) в соответствии с требованиями нормативных документов;

Акт проверки сопротивления изоляции и заземления;

Документы, акты проведенного ремонта (реконструкции), а также сертификаты металла, использованного при проведении ремонта, реконструкции (если эти работы проводились);

Справку о характере работ, выполняемых ГПМ;

Журнал технических обслуживаний (либо вахтенный журнал) с записями о проведенных технических обслуживаниях и текущих ремонтах;

Паспорт, руководство по эксплуатации и другие эксплуатационные и проектно-конструкторские документы (при необходимости);

Акты и экспертное заключение ранее проведенных экспертных обследований (техническое диагностирование) ГПМ.

По результатам обследования ГПМ экспертная организация составляет заключение экспертизы и передает его владельцу ГПМ для регистрации в территориальном органе ФСТН. Заключение после регистрации является неотъемлемой частью паспорта ГПМ.

Экспертное обследование проводится на основании заявки владельца ГПМ или других документов в соответствии с согласованными экспертной организацией и заказчиком условиями. Документы на проведение экспертного обследования ГПМ составляются после согласования договаривающимися сторонами:

Типов ГПМ и их количества;

Технических характеристик и условий эксплуатации ГПМ;

Перечня информации, необходимой для проведения экспертного обследования в соответствии с действующей НТД;

Требований, обязательных для проведения экспертизы;

Сроков проведения работ по экспертному обследованию и передачи заключения владельцу ГПМ;

Других организационно-технических вопросов.

Экспертное обследование ГПМ следует проводить в соответствии с программой выполнения работ, разработанной экспертной организацией на основании НТД ФСТН с учетом типа, конструкции, назначения и условий эксплуатации ГПМ, согласованной с заказчиком.

Программа экспертного обследования, как правило, предусматривает 3 этапа выполнения работ:

Подготовительный;

Рабочий;

Заключительный.

Подготовительный этап включает:

Подбор нормативно-технической и справочной документации, требуемой для технической диагностики ГПМ;

Ознакомление с сертификатами (на канаты, крюки, металл, электроды и т. п.), с эксплуатационной, ремонтной, проектно-конструкторской и другой документацией на данную ГПМ;

Подготовку выписок из паспорта ГПМ;

Составление карты осмотра ГПМ (при необходимости);

Проверку на соответствие справки о характере работы ГПМ;

Проверку условий и организации работ по подготовке места проведения экспертного обследования и испытаний ГПМ;

Подготовку технических средств и приборов для обследования;

Проведение инструктажа по технике безопасности членов комиссии.

Рабочий этап включает:

Обследование технического состояния металлоконструкций;

Обследование механического оборудования;

Обследование канатно-блочной системы;

Обследование гидро - и пневмооборудования;

Обследование электрооборудования;

Обследование приборов безопасности;

Обследование состояния крановых путей и тупиковых упоров, подтележечных путей (в объеме Рекомендаций);

Проведение геодезических замеров конструкции;

Взятие контрольных образцов из элементов металлоконструкций ГПМ для определения химического состава и механических свойств металла (при необходимости);

Расчет фактического режима работы ГПМ;

Проведение приборного контроля металлоконструкций и сварных соединений методами неразрушающего контроля (по решению комиссии);

Проведение испытаний (статических, динамических, специальных).

Если по результатам обследования комиссией установлено, что требуется произвести ремонт до испытания ГПМ, то после ремонта производится проверка отремонтированного узла, после чего обследование ГПМ осуществляется в той же последовательности, что и до ремонта.

Заключительный этап включает:

Сбор и анализ результатов обследования;

Составление ведомости дефектов;

Оценку остаточного ресурса ГПМ (балльная система);

Оформление актов (визуально-измерительного контроля; проверки сопротивления изоляции и заземления; химического анализа и механических свойств металла; грузовых испытаний ГПМ) и др.;

Расчет фактического режима работы ГПМ;

Проверочные расчеты несущей способности элементов конструкции, крепежа, сварных соединений (при необходимости и согласовании с заказчиком);

Расчет остаточного ресурса ГПМ (при необходимости);

Выработку решения о возможности и целесообразности продления срока эксплуатации ГПМ;

Рекомендации по обеспечению безопасной эксплуатации ГПМ;

Оформление акта обследования;

Оформление заключения экспертного обследования;

Передачу заключения владельцу ГПМ для регистрации в органах ФСТН.

При проведении внеочередного обследования объем экспертных работ определяется комиссией с учетом причин этого обследования.

В процессе выполнения работ по экспертному обследованию комиссии необходимо ознакомиться с имеющимися:

Сертификатами на канаты, крюки, металл, электроды, крепеж и т. п.;

Паспортами на ГПМ, крюки, тормоза, двигатели и др.;

Инструкциями по ТО и эксплуатации ГПМ;

Журналами: сменными, вахтенными, учета проверки знаний персонала, инструктажей техники безопасности, квалификационными данными обслуживающего персонала; осмотра, технического обслуживания и ремонта ГПМ и крановых путей; ремонтной документацией (в комплекте);

Чертежами и расчетами, выполненными при реконструкции или модернизации ГПМ;

Материалами последнего полного технического освидетельствования;

Предыдущими заключениями поданной ГПМ;

Справкой о характере работы ГПМ (форма справки приведена в приложении 5 РД 10-112-1-04);

Документами по крановым рельсовым путям (генплан, сертификаты на элементы пути, паспорта на пути и тупики, геодезические замеры - планово-высотные съемки, сведения о зданиях, территориях установки путей и др.);

Актами проверки сопротивления изоляции и заземления;

Актами проверки приборов безопасности и измерительных приборов;

Предписаниями органов ФСТН и службы технического надзора организации.

По результатам ознакомления с документацией делаются выписки из паспортов, составляется рабочая карта осмотра ГПМ, дается оценка:

Наличия и комплектности документации;

Соответствия имеющегося оборудования и его технических данных паспортным и сертификационным документам;

Наличия системы и контроля проверки знаний правил промышленной безопасности, а также соблюдения квалификационных требований к персоналу;

Соблюдения предписаний органов контроля и экспертных комиссий;

Уровня технического обслуживания ГПМ и соответствия ТО требованиям инструкций;

Соответствия ремонтной документации требованиям ГОСТ и НТД ФСТН.

Место установки ГПМ на период ее обследования должно быть ограждено с соответствующими предупредительными знаками, освещено и доступно для установки дополнительных подъемных средств, используемых при обследовании. На рубильнике, включающем ГПМ, должна быть табличка с надписью: "Не включать, работают люди".

В зоне обследования владельцем ГПМ должны быть подготовлены контрольные грузы для испытаний ГПМ.

ГПМ должна быть очищена от грязи, смазки, оледенения и т. п., кожуха-сняты, люки вскрыты, кран обесточен.

Лестницы, перила, ограждения, люки должны быть исправны и отвечать требованиям ТБ.

На ГПМ должны быть таблички с указанием регистрационного номера ГПМ, ее грузоподъемности и даты испытания. Надписи на табличке должны быть хорошо различимы с земли (с пола) и соответствовать данным в паспорте ГПМ.

Следует обратить внимание на расположение рубильника, подающего напряжение на ГПМ, наличие свободного доступа к нему, устройства для запирания рубильника в отключенном положении, наличие на нем надписи "Крановый", заземление корпуса рубильника.

В зоне действия ГПМ должны отсутствовать помещения, в которых могут находиться люди. При наличии таких помещений необходимо проверить достаточность мер, принятых администрацией для обеспечения безопасного производства работ по перемещению грузов.

Зона обследования ГПМ должна находиться вне зоны воздушных линий электропередачи.

Проверка состояния металлоконструкций ГПМ - основной по объему и значимости вид работ при экспертном обследовании. Она включает:

Внешний осмотр несущих элементов металлических конструкций;

Проверку элементов металлических конструкций одним из видов неразрушающего контроля;

Проверку качества соединений элементов металлических конструкций (сварных, болтовых, шарнирных и др.);

Измерение остаточных деформаций балок, стрел, ферм и отдельных поврежденных элементов;

Оценку степени коррозии несущих элементов металлических конструкций.

Перед обследованием металлические конструкции, особенно места их возможного повреждения, должны быть очищены от грязи, коррозии, снега, избытка влаги и смазки. Внешний осмотр следует проводить с применением простейших оптических средств и переносных источников света, при этом особое внимание должно уделяться следующим местам возможного появления повреждений:

Участкам резкого изменения сечений;

Участкам, прорезанным шпоночными или шлицевыми канавками, а также имеющим нарезанную резьбу;

Местам, подвергшимся повреждениям или ударам во время монтажа и перевозки;

Местам, где при работе возникают значительные напряжения, коррозия или износ;

Участкам, имеющим ремонтные сварные швы.

При проведении внешнего осмотра необходимо обращать особое внимание на наличие следующих дефектов:

Трещин в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение краски, местная коррозия, подтеки ржавчины и т. п.;

Механических повреждений;

Расслоения основного металла;

Некачественного исполнения ремонтных сварных соединений;

Люфтов шарнирных соединений, ослабления болтовых и заклепочных соединений.

При обнаружении механических повреждений металлической конструкции (вмятин, изгиба, разрывов и т. п.) замеряются их размеры (длина, ширина, высота или глубина). Затем размеры повреждения следует сравнить с предельными размерами подобного дефекта для металлической конструкции ГПМ данного типа и в случае превышения нормативных значений, повреждения зафиксировать в ведомости дефектов, форма которого приведена в приложении 6 РД 10-112-1-04.

Контроль состояния болтовых и заклепочных соединений ГПМ рекомендуется производить согласно Инструкции по оценке технического состояния болтовых и заклепочных соединений грузоподъемных кранов (РД 10-197-98) и других нормативных документов.

Контроль соединительных элементов металлической конструкции (осей, пальцев и т. п.) следует начинать с осмотра состояния фиксирующих элементов, свидетельствующих о наличии осевых или крутящих усилий в соединении, ось (палец) демонтируют и замеряют. Аналогичному осмотру и замерам при этом следует подвергать и посадочные гнезда осей.

Наличие люфтов в шарнирных соединениях предварительно определяют визуально, а в процессе эксплуатации крана по характерным признакам (толчки, резкие удары, болтанка и т. п.). При наличии характерных признаков точную количественную оценку люфта и его допустимости в сомнительных случаях устанавливать путем измерений.

Измерение остаточных деформаций балок, стрел, ферм и оценку степени коррозии элементов металлических конструкций следует выполнять в соответствии со специальными рекомендациями головных институтов.

При обследовании металлоконструкций следует учитывать, что усталостные трещины возникают в первую очередь в зонах концентраторов местных напряжений, а именно в:

Узлах крепления раскосов, стоек, косынок к поясам; элементах с резким перепадом поперечных сечений; местах окончания накладок, ребер;

Зонах отверстий с необработанными, прожженными или заваренными кромками;

Местах пересечения сварных швов;

Зонах перепадов толщины стыкуемых листов (соединений);

Местах повторной заварки трещин в сварочных швах и др.

При обнаружении трещин в металлоконструкциях ГПМ или в сварном шве зоны их образования подвергаются дополнительной проверке одним из видов неразрушающего контроля согласно НТД ФСТН.

Выбор вида неразрушающего контроля для конкретной ГПМ определяет экспертная комиссия.

При оценке деформации металлоконструкций необходимо обращать внимание на дефекты, приводящие к снижению несущей способности конструкции:

Отклонение от прямолинейности (башен, стрел, пролетных строений, стоек элементов ферменных конструкций);

Скручивание (пролетных конструкций, опор, стрел и др.);

Несоосность соединений (секций стрел, башен и др.);

Наличие остаточных прогибов пролетных балок, кронштейнов, консолей и т. п.;

Искажение формы моста элемента в плане.

Результаты измерений деформаций, геометрических параметров металлоконструкций оформляются в виде схем и таблиц с указанием и координацией мест замеров и дефектов (приложение 7 РД 10-112-1-04).

Возможными местами появления коррозии являются:

Замкнутые пространства (коробки) ходовых рам, кольцевых балок, пояса и стойки порталов;

Опорные узлы стрел, башен;

Зазоры и щели, образующиеся вследствие неплотного прилегания элементов;

Сварные соединения, выполненные прерывистым швом, и др.

Степень коррозионного износа определяется с помощью измерительного инструмента или средствами неразрушающего контроля.

Зоны коррозии наносятся на схемы металлоконструкций с указанием размеров повреждений и координат местонахождения.

Особое внимание следует обратить на соответствие паспортных значений марок стали, из которых изготовлены несущие металлоконструкции ГПМ, фактическим (особенно, если были ремонты металлоконструкций) согласно требованиям НТД по температурным возможностям их использования.

Работы по проверке состояния узлов и механизмов включают:

Оценку соответствия установленного оборудования эксплуатационным документам;

Внешний осмотр в целях анализа общего состояния, работоспособности и необходимости проведения дальнейших измерений;

Проведение необходимых измерений.

Перед проведением обследования механизмы и другие подвергаемые осмотру узлы ГПМ должны быть очищены от грязи, коррозии, снега, избытка влаги и смазки, кожуха и крышки редукторов-сняты, обеспечен доступ к осмотру каждого узла.

При внешнем осмотре выявляют:

Наличие и общее состояние всех механизмов, наличие повреждений их отдельных узлов и деталей;

Отсутствие деформаций, коррозии и необходимость их устранения;

Отсутствие вытекания смазки;

Наличие и качество затяжки элементов крепления механизмов;

Соответствие установки узлов механизмов (например, тормозов механизма передвижения и т. п.) требованиям эксплуатационной и нормативной документации;

Наличие и техническое состояние предохранительных устройств (кожухов, крышек и т. п.).

Необходимость разборки механизмов при осмотре определяет комиссия.

Повреждения, близкие к предельным, выявленные в результате внешнего осмотра, должны быть измерены. Результат измерения сравнивают либо с размером, где дефект практически отсутствует, либо с размером, указанным в чертеже.

Необходимость измерений может быть определена в ходе обкатки и испытаний по косвенным признакам (шум, течь смазки, повышение температуры узла и т. п.).

Наличие смазки в редукторах проверяется с помощью щупа, маслоуказательных пробок, глазков либо через люк в крышке. Уровень масла должен находиться между верхней и нижней отметками маслоуказателя.

При проверке механизмов следует обратить внимание на:

Трещины в кожухах редукторов, рычагах тормозов, шкивах, колодках;

Поломку тормозных пружин;

Износ зубчатых зацеплений;

Износ ходовых колес и их позиционирование;

Муфты в шарнирных и шпоночных соединениях;

Комплектность и крепление болтовых соединений, особенно опорно-поворотных устройств;

Правильность установки тормозов, муфт, барабанов и т. п.;

Перекос опорно-поворотного устройства.

Основные дефекты и нормы выбраковки механизмов приведены в рекомендациях по каждому конкретному типу крана.

Проверку работоспособности механизмов рекомендуется совмещать со статическими и динамическими испытаниями ГПМ. При этом проверяются: на плавность срабатывания и надежность удержания тормоза механизмов подъема и передвижения, отсутствие биения шкивов, блоков и барабанов, опорно-поворотного устройства, характер шума и температура в редукторах, двигателях, правильность установки колес на рельсах, забеги опор и т. п.

Дефекты, выявленные в ходе обследования, вносятся в ведомость дефектов с указанием места дефекта и сроков устранения. Комиссия может дать свои рекомендации по устранению дефектов.

Для канатно-блочных систем характерны следующие повреждения:

Трещины и сколы реборд блоков;

Износ по ручью или реборде блоков и барабанов;

Отсутствие (течь) смазочного материала в подшипниках;

Дефекты в канатах;

Отсутствие (повреждение) стопорной планки в крюковой подвеске;

Смещения в установке блоков полиспастной системы;

Отклонения в запасовке и заделке концов каната.

Опасными местами являются места возможного появления коррозии-это места скопления влаги и где канат редко перемещается по блокам.

Участки каната, интенсивно работающие, проходящие по наибольшему числу блоков, подвержены износу и обрыву проволок, деформации.

Контролю подлежат места крепления канатов на барабанах и на конструкциях ГПМ (обратить внимание на количество, соответствие типоразмеров, затяжку крепежных элементов).

Крюки и другие грузозахватные органы должны соответствовать паспортным характеристикам и иметь соответствующие маркировки заводов-изготовителей. В процессе испытания ГПМ грузозахватные органы (грейферы, захваты, электромагниты) подвергаются специальным испытаниям. Результаты этих испытаний вносятся в акт испытаний ГПМ.

Канаты, блоки, барабаны и крюки следует проверять, используя предельные нормы браковки элементов ГПМ, приведенные в эксплуатационной документации, а при их отсутствии-приведенные в Правилах и НТД ФСТН.

Несущие и вантовые канаты следует проверять согласно рекомендациям Методических указаний по магнитной дефектоскопии стальных канатов. Основные положения (РД 03-348-00).

В ходе статических и динамических испытаний ГПМ канатно-блочная система проверяется на:

Правильность запасовки каната; наличие биения блоков и барабанов;

Правильность намотки каната на барабан;

Надежность удержания контрольного груза с последующей проверкой состояния каната и узлов крепления его к барабану или металлоконструкции ГПМ.

Обследование электрооборудования должно проводиться при полностью снятом с ГПМ напряжении.

Предварительно необходимо проверить наличие и соответствие паспортным данным:

Электродвигатели;

Панели управления;

Пускорегулирующие резисторы;

Пульт управления и монтажный пульт;

Тормозные электромагниты и электродвигатели электрогидравлических толкателей;

Кабели, провода;

Заземление и т. д.

Внешний осмотр электрооборудования зависит от конкретного типа ГПМ, типа электропривода и рода питающего электрического тока. При данном виде осмотра проверяют:

Наличие и комплектность электрооборудования, токоподводящей системы и системы управления и защиты ГПМ;

Целостность корпуса, клеммных коробок, зон крепления в местах установки электрооборудования;

Отсутствие влаги внутри корпуса и в клеммных коробках, ящиках сопротивления;

Исправность щеток, коллекторов (контактных колец), контактных реле, пускателей электромагнитов, электрогидротолкателей, приборов и аппаратуры управления;

Правильность установки и подключения к питающей сети в соответствии с паспортной документацией.

При осмотре кабеля, проводов проводят замер сопротивления изоляции. Проверяют правильность разводки, а также состояние и крепление коробов, предохранительных рукавов (труб), распределительных коробок и др.

При осмотре электрического освещения, отопления и сигнализации проверяют исправность электрической аппаратуры, приборов, осветительных ламп.

Проверке подлежит система заземления ГПМ в соответствии с требованиями технической документации и Правилами установки электрооборудования промышленных установок.

По результатам внешнего осмотра и изменений производится проверка работоспособности электрооборудования под напряжением без нагрузки ГПМ, при статических и динамических грузовых испытаниях.

Результаты измерений сопротивления изоляции электрических цепей оформляются в виде таблицы по форме, представленной в приложении 8 РД 10-112-1-04.

Обследование приборов и устройств безопасности включает:

Внешний осмотр приборов и устройств безопасности;

Контрольную проверку их работоспособности.

При внешнем осмотре приборов и устройств безопасности необходимо выполнить проверку:

Наличия приборов и соответствия их паспортным данным;

Наличия пломб на электронных (релейных) блоках приборов.

Контрольная проверка их работоспособности включает проверку:

Надежности срабатывания и соответствия показаний индикаторов ограничителей грузоподъемности нормативным данным;

Работы концевых выключателей, ограничивающих перемещение груза, тележки ГПМ и т. п.;

Работы систем блокировок и срабатывания защит, установленных на ГПМ и приведенных в ее паспорте;

Точности показаний контрольно-измерительных приборов.

Методы проверки конкретных приборов и устройств безопасности приведены в других рекомендациях.

При отсутствии приборов безопасности дальнейшая эксплуатация ГПМ должна быть приостановлена до согласования с органами ФСТН.

Приборы и устройства безопасности в ГПМ импортного производства проверяются на соответствие российским нормам и правилам и согласуются с ФСТН.

Результаты проверки работоспособности приборов и устройств безопасности оформляются в виде таблиц, одна из которых приведена в приложении 9 РД 10-112-1-04.

При обследовании ГПМ, установленных на рельсовых путях, проверке подлежит участок рельсовых путей, находящийся в зоне обследования ГПМ, протяженностью не менее трех баз крана. Остальные рабочие рельсовые пути, на которых согласно технологии работает данная ГПМ, проходят периодическую комплексную проверку и являются самостоятельным видом работ согласно Комплексному обследованию крановых путей грузоподъемных машин. Часть 1. Общие положения. Методические указания (РД 10-138-97).

Проверка состояния крановых путей, рельсов и монорельсов грузовых тележек включает:

Ознакомление с документацией по устройству рельсового пути, паспортом кранового пути, актами нивелировки и проверки сопротивления заземления рельсового пути ранее выполненными планово-высотными съемками путей;

Проверку комплектности и соответствия рельсового пути типовому проекту и требованиям эксплуатационной документации;

Визуально-измерительный контроль всех элементов пути, включая заземление, сопоставление замеров с нормами ФСТН;

Проведение планово-высотной съемки крановых путей на участке установки ГПМ с выдачей рекомендаций по его рихтовке при несоответствии отклонений путей нормативам;

Оценку состояния верхнего и нижнего строения рельсовых путей наземного ориентирования;

Оценку общего состояния подкрановых балок и несущих строительных конструкций (для ГПМ, передвигающихся по надземным рельсовым путям).

Планово-высотная съемка подтележечных рельсов (монорельсов) проводится в случаях неудовлетворительной работы механизма передвижения тележки (шум, повышенная вибрация, наличие значительного износа колес тележки и т. п.).

Низкое качество рельсовых путей и отсутствие надлежащего ухода за ними может служить одним из оснований для уменьшения срока обследования ГПМ, назначаемого комиссией.

По результатам обследования крановых и подтележечных путей составляются таблицы замеров и схемы планово-высотной съемки.

Статические и динамические испытания должны выполняться в соответствии с указаниями эксплуатационной документации (при отсутствии этих указаний-в соответствии с Правилами и рекомендациями ФСТН) комиссией с участием инженерно-технических работников по надзору за безопасной эксплуатацией ГПМ предприятия-владельца.

ГПМ может быть подвергнута статическим и динамическим испытаниям только после устранения дефектов, установленных комиссией, и перевода ее в работоспособное состояние.

Испытаниям на работоспособность подвергаются грузозахватные органы (грейферы, захваты, электромагниты и др.).

ГПМ специального назначения для металлургического производства проходят испытания согласно рекомендациям РД 10-112-06-03.

Результаты грузовых испытаний оформляются в виде протокола (приложение 10 РД 10-112-1-04).

Дефекты, выявленные по результатам обследования ГПМ, их металлических конструкций, механизмов и отдельных узлов, приборов безопасности, гидро - и электрооборудования, крановых и подтележечных путей, должны быть занесены в ведомость дефектов, форма которой приведена в приложении 6 РД 10-112-1-04. Ведомость дефектов передается владельцу крана для согласования мероприятий по устранению замечаний комиссии. Форма документа по согласованию мероприятий приведена в приложении 11 РД 10-112-1-04.

Ведомость дефектов является официальным документом для направления ГПМ в ремонт.

Необходимость определения химического состава и (или) механических свойств металла возникает в следующих случаях:

Если в паспорте ГПМ отсутствуют данные о металле, из которого изготовлены несущие элементы металлических конструкций;

При работе ГПМ в условиях агрессивной среды;

Если температурный режим эксплуатации ГПМ не соответствует режиму для данной марки стали;

При внеочередном обследовании (при необходимости);

При отсутствии сертификатов на металл, используемый при ремонтах ГПМ.

Порядок отбора проб для проверки химического состава и анализа механических свойств металла следует осуществлять в соответствии с требованиями, приведенными в других рекомендациях.

Оценка остаточного ресурса ГПМ по совокупности дефектов (балльная система) делается для всех ГПМ, отработавших нормативный срок службы. Для каждого типа ГПМ значения дефектов в баллах приведены в действующих рекомендациях (методиках) ФСТН или головных институтов. Результаты подсчета остаточного ресурса по балльной системе включаются в заключение. Форма таблицы приведена в приложении 12 РД 10-112-1-04.

Расчет остаточного ресурса выполняется по рекомендациям (методикам), согласованным с ФСТН.

Исходными данными для определения остаточного ресурса являются:

Результаты обследования ГПМ в соответствии с настоящими и другими рекомендациями;

Данные, характеризующие использование ГПМ за весь срок ее эксплуатации (число циклов, распределение транспортируемых грузов по массам, степень агрессивности среды и т. п.);

Данные о химическом составе и механических свойствах металла расчетных элементов металлических конструкций в момент выполнения оценки остаточного ресурса;

Данные о геометрии расчетных элементов металлической конструкции с учетом фактической коррозии, ремонтов, реконструкций;

Руководящие документы и стандарты по оценке остаточного ресурса, по расчету металлических конструкций данного типа, в том числе на усталостную прочность (при наличии);

Результаты тензометрирования и методов неразрушающего контроля оцениваемых металлических конструкций (при необходимости);

Расчет металлической конструкции на прочность и сопротивление усталостным разрушениям.

Расчет остаточного ресурса передается владельцу ГПМ. Расчет должен содержать заключение о возможности и условиях дальнейшей эксплуатации ГПМ.

По результатам обследования и испытаний ГПМ оформляется акт обследования, форма которого приведена в приложении 13 РД 10-112-1-04. В случае проведения внеочередного обследования форма акта не регламентируется.

Акт после его подписания всеми членами комиссии утверждается руководителем организации, проводившей экспертное обследование.

Для ГПМ, находящейся при завершении экспертного обследования в работоспособном состоянии, комиссия устанавливает в акте срок, на время которого рекомендуется продление их дальнейшей эксплуатации.

Одновременно с актом может оформляться отчет о проведенном обследовании (по произвольной форме). Допускается отчет о проведенном обследовании делать сводным на группу обследованных ГПМ одной организации (участка, цеха и т. п.). Отчет является внутренним документом организации, выполнявшей экспертное обследование, к заключению не присоединяется и владельцу ГПМ не передается.

Итогом экспертного обследования является заключение экспертизы промышленной безопасности ГПМ, форма и содержание которого рекомендованы письмом Госгортехнадзора России от 10.01.03 № 12-01/26.

В заключении даются оценка технического состояния ГПМ (исправное или неисправное), рекомендации (или нет) к дальнейшей ее эксплуатации и указывается (в случае положительного решения) срок следующего обследования крана (приложение 14 РД 10-112-1-04).

Заключение подписывается экспертной комиссией и руководителем экспертной организации, заверяется печатью, прошивается с указанием количества сшитых страниц и передается владельцу ГПМ.

Владелец ГПМ передает заключение в территориальные органы ФСТН для рассмотрения и утверждения в установленном порядке.

Итоговое заключение о возможности продления срока безопасной эксплуатации ГПМ подписывается руководителем экспертной организации, заверяется печатью, прошивается с указанием количества страниц и передается заказчику, который передает заключение экспертизы в ФСТН.

Решения, принятые в заключении, являются обязательными для владельца ГПМ. Заключение экспертизы является неотъемлемой частью эксплуатационной документации ГПМ.

Члены комиссии, участвующие в обследовании, должны соблюдать требования безопасности и охраны труда в соответствии с требованиями правил и инструкций по охране труда, разработанными и утвержденными в установленном порядке.

Перед выходом на объект в экспертной организации для членов комиссии проводится инструктаж по технике безопасности в соответствии с инструкцией по технике безопасности для экспертов промышленной безопасности при проведении обследования подъемных сооружений, согласованной в установленном порядке.

Для обеспечения безопасности труда в процессе проведения обследования ГПМ на предприятии члены комиссии должны пройти инструктаж по ТБ с учетом конкретных условий производства, где находится объект. Владелец ГПМ должен выдать наряд-допуск на ГПМ и назначить лицо, ответственное за безопасное ведение работ.

Запрещается проводить обследование ГПМ во время грозы, снегопада, гололеда, тумана, сильного дождя, в темное время суток на открытом воздухе, на высоте при скорости ветра более 10 м/с.

Похожие статьи

-

В качестве электрической схемы рассмотрим пускатель бесконтактный нереверсивного типа ПБН-160 предназначен для обеспечения плавного нарастания напряжения...

-

1. ТО-1, которое включает в себя все виды обслуживания с периодичностью менее месяца, а именно: сменное, ежесуточное, еженедельное. Эти виды обслуживания...

-

Материалы, применяемые при ремонте козлового крана Все материалы, применяемые для ремонта металлоконструкций, по своим механическим и качественным...

-

Сварка металлоконструкций проводится в соответствии с требованиями технологического процесса, утвержденного специализированной организацией. К сварке...

-

Прежде всего, необходимо проверить соответствие предельных размеров, отклонений формы деталей и зазоров чертежам с требованиями ГОСТ 5264-80. Свариваемые...

-

Техническое обслуживание -- комплекс операций по поддержанию работоспособности или исправности крана при использовании по назначению, хранении и...

-

Спредеры фиксированной длины поворотные Размеры контейнера 40-ft контейнер Грузоподъемность (т) 30,5 Краткое описание Автоматический электрический...

-

Смазка должна производится в соответствии со схемой смазки и таблицей смазки. При отсутствии масел и смазок, указанных в таблице смазки допускается...

-

Выбор электродвигателя Построив циклограмму работы перегружателя определили ПВРасч механизма подъема: ПВРасч=83%. Необходимая мощность электродвигателя...

-

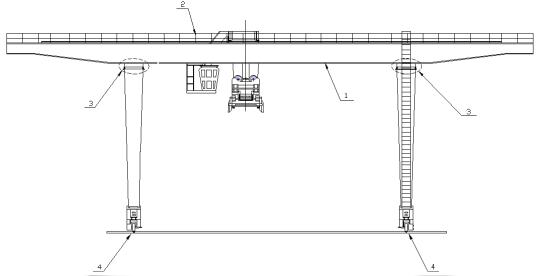

В данном дипломном проекте рассматривается козловой контейнерный перегружатель грузоподъемностью 40 тонн, который предназначен для вертикального...

-

Ребра жесткости (поперечные основные, поперечные дополнительные и продольные) должны обеспечивать геометрическую неизменяемость поперечного сечения...

-

Устройство защиты электродвигателей УЗ-ЭД-26ИВ предназначено для эффективной защиты трехфазных асинхронных электродвигателей (ЭД) мощностью от 10 до 320...

-

После команды "Пуск" реле КV1 или КV2 замыкает свои контакты и подает 27 В на клемму 2 "зап" (ХТ4:2) платы управления. Начинается процесс пуска....

-

Оценка капиталовложений Приведем цены на гидрооборудование козлового контейнерного перегружателя грузоподъемностью 40 тонн: [http://www. pulscen....

-

Изобретение относится к области машиностроительного гидропривода и может быть использовано в различных гидропневмосистемах грузоподъемных машин,...

-

Сегодня козловой контейнерный перегружатель является основным подъемным средством для перегрузки средне - и крупнотоннажных контейнеров различных типов и...

-

Для обеспечения надежного выявления дефектов необходимо выполнение двух условий: 1. Сигнал от дефекта должен превосходить минимальный сигнал,...

-

Контроль качества сварных соединений производят любым из следующих методов: - внешним осмотром и замером шва, ГОСТ 3242-79; - за сверловкой или вскрытием...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Заготовка Для изготовления заготовок листов под стойку гидромотора применим гидроабразивную резку металла. Этот метод позволяет качественно резать не...

-

Рассмотрим расчет на местную устойчивость панели, выделенной из среднего отсека балки. Рисунок 8.4. - Эпюра на местную устойчивость панели по нормальным...

-

Введение - Конструктивная проработка козлового контейнерного перегружателя грузоподъемностью 40т

Интенсивное развитие перевозок грузов в контейнерах автомобилями, железнодорожными составами, речным и морским транспортом обусловило создание...

-

Требования безопасности при работе с гидравлическими домкратами 1. Осуществляйте подъем медленно и чаще проводите проверку 2. Старайтесь на стоять на...

-

Расчет механизма подъема Исходные данные: Перегружатель козловой контейнерный. Грузоподъемность () = 40 тонн Скорость подъема груза () = 0,6 м/c Высота...

-

Пускатель представляет собой тиристорный регулятор с цифровой системой управления на интегральных микросхемах, обеспечивающий плавное изменение выходного...

-

Ультразвуковой эхо-дефектоскоп - это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат,...

-

Целью НК является не только обнаружение дефектов, но и распознавание их образа для оценки потенциальной опасности дефекта. Методы визуального...

-

Как уже говорилось ранее разрешающая способность эхо-метода - минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты...

-

При ультразвуковой дефектоскопии материалов и изделий, как и при других видов дефектоскопии наблюдается помехи. Их делят на несколько видов: - Помехи...

-

Изобретение относится к машиностроительной гидравлике и может найти применение в закрытых гидросистемах мобильных и строительно-дорожных машин. Известна...

-

К основным характеристикам метода относятся: чувствительность, максимальная глубина прозвучивания, минимальная глубина ("мертвая" зона), разрешающая...

-

Как видно, существует огромное количество методов ультразвуковой дефектоскопии, но один из наиболее распространенных методов является эхо-импульстный...

-

Построение характеристики насоса , где Номинальное давление, развиваемое насосом, МПа. КПД насоса. МПа (1) Откуда Номинальный расход насоса, Принимаем и...

-

Для гидроприводов подъемно-транспотных машин выбирают номинальное давление в диапазоне МПа. В нашей гидросистеме выберем МПа. Перепад давления на...

-

[6] Где: Динамическое давление ветра; Па [6] Стр. 35. Коэффициент, учитывающий изменение динамического давления по высоте; [4] Стр. 55, табл. I.2.14....

-

Для отсеков, примыкающих к опорам, шаг основных диафрагм В последующих отсеках их шаг можно увеличить до При высоте балки более 700мм устанавливают...

-

Исходные данные: Грузоподъемность () = 40 тонн. Скорость передвижения тележки м/c Сопротивление трения скольжения в цапфах колес и трения качения колес о...

-

Вычисление геометрических характеристик поперечного сечения балки Все геометрические характеристики поперечного сечения балки будем считать в...

-

Плата управления обеспечивает формирование управляющих импульсов на шесть тиристоров (на положительную и отрицательную полуволну каждой фазы отдельно) по...

-

( плюс ? движение на подъем, минус ? движение под уклон) , Где: Силы тяжести с учетом его подъемной силы, Н Уклон пути, град; [3] стр.36 Силы...

Экспертиза промышленной безопасности - Конструктивная проработка козлового контейнерного перегружателя грузоподъемностью 40т