Разработка операций по восстановлению детали, Исходные данные: операция наплавка(010) - Восстановления маховика двигателя ЗМЗ-402.10

Исходные данные: операция наплавка(010)

- - деталь: шатунные шейки коленчатого вала ЗМЗ 402; - материал: Высокопрочный чугун; - номер по каталогу: 24-1005011; - твердость: HВ 140-200; - масса детали: не более 200 кг.; - оборудование: Токарно-винторезный станок 1К62Б - установка детали: центровые отверстие;

Определение припусков для наплавки.

Определение припусков необходимо для дальнейшего расчета режимов обработки. Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта деталей.

Определим припуски на обработку при наплавке шатунной шейки коленчатого вала.

Номинальный диаметр: -0,013

Принимаем к расчету : dНом=58 (т. е ДMax=58; ДMin57,969)

Ремонт требуется при диаметре коленчатого вала: ДИзнос=56.6

2=0,1

С учетом шлифования "как чисто" диаметр шейки составит:

Дmin = Дизн - 2б1 = 56,6- 0,1 = 56,5 мм[14] (51)

Определяем припуск на шлифование после наплавки.

Предварительное: 2д2=0.050

Окончательное: 2д3=0.034

Диаметр наплавочной детали составит:

ДMах=ДНом + 2+ 2=58+0.050+0.034=58.084 [14] (52)

Толщина наплавляемого слоя:

Н=(Дмакс-Дмин ) / 2=(56.5-58.084)/2=0.8мм [14] (53)

Расчет норм времени. Основное время:

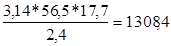

-для наплавки тел вращения TO=*i==260,38 мин[14] (54)

Где:

L - длинна наплавки, мм

N - число оборотов детали,(12,5 - 2000) об/мин

- S - шаг наплавки, S = ( 1.2 - 2.0)*d=1.5*1.6=2.4 мм/об [14] (55)

I - количество слоев наплавки

При наплавке тел вращения длина наплавленного валика определяется формуле:

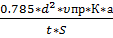

L=мм [14] (56)

Последовательность определения скорости наплавки

- диаметр электродной проволоки принимается в пределах (1 - 2)

D=1.6 мм

- плотность тока выбирается в зависимости от вида наплавки и диаметра наплавочной проволоки

ДА=110А/

- сила сварочного тока

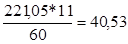

I=0.785**ДА=0.785*2.56*110=221.05 А [14] (57)

- - коэффициент наплавки LН=11 - масса расплавленного металла

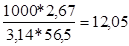

GРм= =г/мин [14] (58)

- объем расплавленного металла

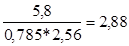

QРм= = см3/мин [14] (59)

Где: - плотность расплавленного металла

Г=7 г/см3

- скорость подачи электродной проволоки

Пр= = м/мин [14] (60)

Полученную величину согласовать с паспортными данными станка:

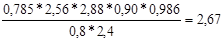

- скорость наплавки

ХН== [14] (61)

Где: К-учитывание выгорание и разбрызгивание (0.90-0,986) - 0.90

А-коэффициент полноты наплавочного слоя(0,986-0.99) - 0.986

T = H = 0,8

- частота вращения детали

N== об/мин [14] (62)

Вспомогательно время.

ТВ=ТВ1+ТВ2+ТВ3=2,30+1,4+0,46=4,16 мин [14] (63)

Где: ТВ1=время на установку и снятие детали =2,30мин

ТВ2=время на переход. Для подфлюсовой наплавки 1,4 мин на 1 погонный метр шва,

ТВ2=1,4 [14] (64)

ТВ3=Вспомогательноевремя на один поворот детали сварочной головки-0,46мин.

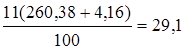

Дополнительное время.

ТД== [14] (65)

Где: П - процент дополнительного времени (11% - 15%)

П = 11%

Штучное время.

ТШт=ТО+ТВ+ТД=260,38+4,16+29,1=293,64 мин [14] (66)

Похожие статьи

-

Исходные данные: операция сверлильная (045) - Восстановления маховика двигателя ЗМЗ-402.10

- деталь: маховик автомобиля ЗМЗ 402.10, поверхность под диск сцепления; - материал: Серый чугун; - номер по каталогу: 24-1005011; - твердость: HRC...

-

Дефект Способ устранения № операции Наименование и содержание операции Установочная база Износ шатунных шеек Износ коренных шеек Износ отверстий во...

-

Характеристика деталей и условия ее работы - класс детали-круглые стержни - материал - высокопрочный чугун (ВЧ 42-12) - твердость - НВ 140-200 -...

-

Схема централизованного управления производством при методе технологических комплексов приведена в Приложении А. Схема технологического процесса зоны...

-

Соблюдение нормального температурного режима зоны ТО-1 является важным фактором сохранения здоровья работающих. Помещения для поддержания в холодное...

-

Исходные данные для теплового расчета берем из таблицы 1. Расчет значений характерных диаметров проводим следующим образом: Диаметр цилиндра (по заданию)...

-

Операция наплавочная - Устройство, назначение и диагностика двигателя

В ремонтном производстве широкое распространение получила автоматическая наплавка под флюсом, в среде углекислого газа и автоматическая вибродуговая...

-

Черновое шлифование коренных шеек: Требуемый диаметр: 59,62-0,2 мм; Диаметр шлифуемой детали: 59,9 мм; Используется кругло - шлифовальный станок 3А432....

-

Описание и характеристика детали Восстановление вал передача автомобиль Вал ведомый коробки передач автомобиля ГаЗ 53-А относится к классу деталей...

-

При устранении износа шеек под шариковый подшипник и восстановлении износа шлицев под фланец ведомого вала по толщине в качестве базовой поверхности...

-

Таблица 5 - Описание выбранного режущего инструмента Номер и наименование операции Название режущего инструмента ГОСТ или ТУ на режущий инструмент...

-

Для гильз, в зависимости от величины износа центрирующих поясков, установлено три маршрута их ремонта. К первому маршруту относят детали с незначительным...

-

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха. Естественное и искусственное освещение...

-

Гильза цилиндр поршневой двигатель В разработке данного курсового проекта предложено приспособление для восстановления внутренней поверхности гильз...

-

При всем многообразии применяемых в производстве ремонтных операций все же многие из них можно сгруппировать в типовые группы с одинаковым...

-

1. Определение годовой трудоемкости ежедневного обслуживания: TГЕО = tЕО ЧNУМР[13] (28) (чел. Чч) 2. Определение годовой трудоемкости ТО-1: TГ1 = t1...

-

Исходные нормативы ТО и ремонта принимаются из [13] Корректирование нормативов выполняется по следующим формулам: Периодичность ТО-1; ТО-2 и пробег до...

-

Очистка и мойка двигателя автомобиля - обязательная операция, предшествующая его ремонту в любых автосервисах и на станциях техобслуживания. Она во...

-

Исходя из функционального назначения, гильзы цилиндров относятся к главным элементам поршневых ДВС и являются наиболее ответственной деталью ЦПГ. Стенки...

-

Шлифовальная операция - Технологический процесс восстановления ведомого вала коробки передач

Задача: отшлифовать шейки под шариковый подшипник Выдерживая размеры d = 35,4мм, l = 20 мм. Порядок решения задачи: 1. Определение режимов резания детали...

-

Размер партии деталей запускаемой в обработку в год, определим по формуле: ,(1) Где Q - количество деталей в год, ремонтируемых по заданному маршруту,...

-

Восстановление деталей газораспределительного механизма - Восстановление клапанов двигателя ЗИЛ-4314

При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением....

-

Характеристика АТП и объекта проектирования - Восстановления маховика двигателя ЗМЗ-402.10

Общая характеристика: 1. Тип предприятия по производственному назначению пассажирские пере-возки с указанием его производственных функций:организация...

-

Введение - Восстановления маховика двигателя ЗМЗ-402.10

Автомобильная промышленность страны постоянно совершенствует конструкцию выпускаемых автомобилей с целью снижения расхода топлива, уменьшения загрязнения...

-

Способы создания ремонтных заготовок С вложением материалов и (или) энергии в исходные заготовки (для обработки под номинальные размеры) Без вложения...

-

В проектах по техническому обслуживанию, диагностике и зоне текущего ремонта определение производственной площади рассчитывается по формуле: [13] (50) М2...

-

Таблица 3. Распределение исполнителей в зоне ТО по специальностям Виды работ Распределение трудоемкости, % Количество исполнителей Расчетное Принятое 1 2...

-

Сварочная операция. Видимые лучи электрической дуги и газосварочного пламени действуют ослепляюще на глаза и в случае длительного облучения могут вызвать...

-

Осталивание детали - Технологический процесс восстановления ведомого вала коробки передач

Задача: Осталить шейку выдерживая размеры D = 35,4 мм, l = 20 мм. Порядок решения задачи: 1. Определение основного времени Tо = 60 - h - г /(С -Дл - з) ,...

-

Расчет проектной величины коэффициента технической готовности ведется по цикловому пробегу, т. е. пробегу автомобиля до капитального ремонта. Б Т =...

-

Технологический анализ чертежа Деталь - колесо зубчатое, изготовляется из легированной стали 45Х ГОСТ 4543-71 (С=0,41% ; Si=0,17% ; Mn=0,5% ; Cr=0,8%),...

-

Заключение - Восстановления маховика двигателя ЗМЗ-402.10

При выполнении данного курсового проекта я закрепил и углубил знания, полученные при изучении предмета, усвоил основы проектирования и расчеты...

-

Существует несколько технологий восстановления чугунных коленчатых валов[3]. Одним из часто применяемых способов восстановления работоспособности...

-

В соответствии с заданием, в курсовой работе необходимо провести тягово-скоростной анализ автомобиля Volkswagen Passat при движении по дороге с суммарным...

-

Номинальная мощность Ne = 2447 кВт; Номинальная частота вращения n = 520 мин-1; Удельный расход топлива qе = 192 г / кВт ч. Водоизмещение судна D = 2400...

-

В числе мероприятий по поддержанию работоспособности машины за период полного срока службы периодически выполняют работы по ее текущему и капитальному...

-

Восстановление деталей, Виды дефектов - Устройство, назначение и диагностика двигателя

Виды дефектов Характерные дефекты деталей. Структурные параметры автомобиля и его агрегатов зависят от состояния сопряжений, деталей, которое...

-

Хромирование - Восстановление клапанов двигателя ЗИЛ-4314

Хромированием целесообразно восстанавливать детали с износом не более 0,3 мм. При большей толщине покрытия из хрома имеют пониженные механические...

-

На основании полученного задания на курсовую работу, разработан технологический процесс восстановления коренных шеек коленчатого вала двигателя...

-

ТО=(L*i)/(Sм)=(81*1)/(1,024)=79,1 L=длина обработки L=72+7+2=81мм I =число проходов i=h/t=0,1/3=0,03 принимаем =1 H - припуск=0,1м t-глубина резания=3мм...

Разработка операций по восстановлению детали, Исходные данные: операция наплавка(010) - Восстановления маховика двигателя ЗМЗ-402.10