Расчет и конструирование редуктора, Материалы зубчатых колес, Определение геометрических параметров конической передачи редуктора - Проектирование механического привода с коническим редуктором

Тип редуктора - конический одноступенчатый, с прямозубыми колесами.

Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обрабатываемые стали. Учитывая, что заданием предусмотрено проектирование индивидуального привода, выбираем материал для зубчатых колес с твердостью, позволяющей производить нарезание зубьев после термообработки. Для лучшей приработки зубьев твердость шестерни назначаем большей твердости колеса на 30 - 50 единиц:

Данные о материалах представляем в виде таблицы 3.1.

Таблица 3.1 Механические характеристики материалов зубчатых колес

|

Зубчатое колесо |

Марка стали |

Термообработка |

Твердость сердце - вины HB, кгс/мм2 |

Предел прочно - сти ув, МПа |

|

Шестерня |

40ХН |

Нормализация |

300 |

930 |

|

Колесо |

40ХН |

Нормализация |

250 |

840 |

Определение геометрических параметров конической передачи редуктора

Параметры зубчатой конической передачи с прямыми зубьями определяем в соответствии с ГОСТ 19624-74. Зацепление передачи - эвольвентное, без смещения. Для зубчатых колес принимаем 7-ю степень точности по нормам плавности.

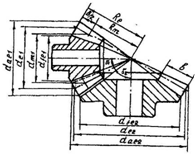

Рисунок 3.1 - Зубчатая коническая передача.

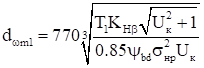

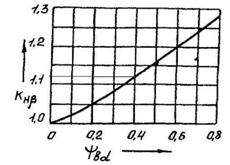

Начальный средний диаметр шестерни (рисунок 3.1), мм,

Где T1 - вращающий момент на входном валу, Н-м;

- коэффициент неравномерности распределения нагрузки по длине контактных линий (рисунок 3.2), принимаем в зависимости от коэффициента зубчатого венца по делительному среднему диаметру шестерни, .

Рисунок 3.2 - Коэффициент неравномерности распределения нагрузки по длине контактных линий

Uк - передаточное число конической передачи редуктора;

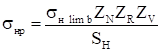

- допускаемое контактное напряжение, МПа,

Где - предел контактной выносливости поверхностей зубьев колеса;

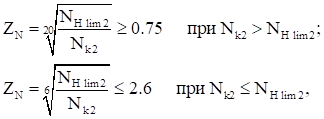

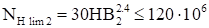

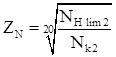

Где - базовое число циклов напряжений, соответствующее пределу выносливости, миллионов циклов,

NHlim2=17,067*106;

Nk2 - суммарное число циклов напряжений, миллионов циклов,

Где n2 - частота вращения выходного вала, об/мин;

Lh - ресурс (долговечность) передачи, ч;

Nk2=60*249,996*24000=359994240.

ZR=1,0 - коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

- коэффициент, учитывающий влияние окружной скорости;

- коэффициент безопасности зубчатых колес.

Так как,

ZN=1,1647;

HP=430,94;

Dщm1=84,41.

Число зубьев шестерни принимаем

Z1=21.

Число зубьев колеса

Z2=21*2,5867=54.

Угол наклона делительного конуса шестерни

Д1=21,11.

Угол наклона делительного конуса колеса

Д2=68,89.

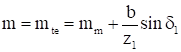

Средний модуль зубьев, мм,

Mm=82,41/21=3,924.

Ширина зубчатого венца, мм,

B=0,5*82,41=41,205.

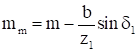

Внешний окружной делительный модуль зубьев, мм,

M=4,63

Значение m округляем до ближайшего по ГОСТ 9563-60 (таблица 4.2[1]).

M=5.

Средний модуль, мм,

Mm=4,29.

Значение mm не округляем.

Начальный средний диаметр шестерни, мм,

Dщm1=21*4,29=90,09.

Окружная скорость передачи, м/с,

V1=67,69*90,09/2000=3,05.

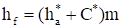

В соответствии с ГОСТ 13754-81 коэффициент высоты головки зубьев ha*=1 и коэффициент радиального зазора C*=0,2.

Высота головок зубьев, мм,

Ha=1*5=5.

Высота ножек зубьев, мм,

Hf=(1+0,2)*5=6.

Высота зубьев, мм,

H=5+6=11

Делительные диаметры колес, мм,

De1=21*5=105, de2=54*5=270.

Внешние диаметры вершин и диаметры впадин:

Для шестерни - ;

Dae1=105+2*5*cos21,11=114,33;

Dfe1=105-2*6*cos21,11=93,8;

Для колеса - ;

Dae2=270+2*5*cos68,89=273,6;

Dfe2=270-2*5*cos68,89=265,68.

Внешнее конусное расстояние, мм,

Re=0,5*105/sin21,11=145,8

Среднее делительное конусное расстояние, мм,

Rm=145,8-0,5*41,2=125,2.

Похожие статьи

-

Экономичность и долговечность машины зависят от правильного выбора смазочного материала. Потери на трение снижаются с ростом вязкости смазки, однако...

-

Подшипники качения выбираем из таблиц 24.15[2], 24.15[2] в зависимости от диаметров dп валов. Для входного вала подшипник 36207 ГОСТ 831-75 2 шт. d=35...

-

Для проверки рабочих поверхностей зубьев на контактную прочность необходимо определить рабочие контактные напряжения уН и сравнить их с допускаемыми уНР....

-

Расчет клиноременной передачи - Проектирование механического привода с коническим редуктором

Расчет клиноременной передачи начинают с выбора сечения ремня по номограмме в зависимости от мощности на ведущем валу и частоты вращения вала. Мощность...

-

Шкив, зубчатые колеса и муфту насаживают на валы редуктора и предохраняют от проворачивания призматическими шпонками. Конструкция шпоночного паза...

-

Валы редуктора нагружены силами, действующими в зацеплении передачи, и испытывают деформации изгиба и кручения. Для упрощения расчетов принимаем, что все...

-

Входной вал Диаметр концевого участка вала (рисунок 3.4), мм, Где T1 - вращающий момент на валу, Н-мм; [фk] = 20 МПа - допускаемое напряжение кручения...

-

Целью выполнения курсовой работы является закрепление знаний полученных ранее освоенных дисциплин и использование их при проектировании механического...

-

Конструирование корпуса редуктора - Проектирование механического привода с коническим редуктором

Для удобства монтажа деталей корпус обычно выполняют разъемным. Плоскость разъема проходит через оси валов и делит корпус на основание (нижнюю часть) и...

-

Конструирование крышек подшипников - Проектирование механического привода с коническим редуктором

Крышки подшипников изготавливают из чугуна марки СЧ 15. Конструкция глухой крышки показана на рисунке 3.9, а[1], с отверстием для выходного конца вала -...

-

Общее передаточное число привода Где - рабочая частота вращения вала электродвигателя, об/мин; - частота вращения выходного вала редуктора, об/мин....

-

Заключение - Проектирование механического привода с коническим редуктором

На основании произведенных расчетов выбран электродвигатель 4А160М6 ,определены передаточные отношения ременных и зубчатых передач, , мощности, частоты...

-

Расчет подшипников качения - Проектирование механического привода с коническим редуктором

В основу расчета подшипников качения положены два критерия: по остаточным деформациям и усталостному выкрашиванию. При частоте вращения кольца n < 10...

-

Скорость света: . Фазовая скорость распространения электромагнитных волн (ЭМВ) в произвольной среде: , Где --=-- _ - ,-- --=-- _ - ,...

-

Выходной вал - Проектирование механического привода с коническим редуктором

Диаметр концевого участка вала (рисунок 3.5) Где T2 - вращающий момент на валу, Н-мм; [фk] = 20 МПа - допускаемое напряжение кручения для среднеугле -...

-

Примерное значение мощности можно определить при помощи адмиралтейского коэффициента: кВт Где: D=2400т - водоизмещение судна =16 узлов - скорость судна...

-

Данные передача сигнал сообщение Для обеспечения заданной достоверности при передаче данных применяют обратные связи и помехоустойчивое кодирование,...

-

Введение, Расчет и конструирование редуктора - Привод цепного транспортера

Проектирование - поисковый, творческий процесс, включающий: - Определение исходных требований к проектированному изделию, условий и способов его...

-

Правильный выбор передаточного числа главной передачи iгп определяет необходимую величину динамического фактора автомобиля и пределы принятого...

-

Параметры насоса Подача конденсатного насоса определяется следующим образом: , ; Напор конденсатного насоса рассчитывается по формуле для схемы без...

-

Тяговый расчет проводят при проектировании нового автомобиля или модернизации существующей конструкции. Он сводится к определению параметров внешней...

-

Состав и назначение квантово-электронного модуля (КЭМ). Для повышения надежности и снижения требований к условиям эксплуатации и монтажа источники и...

-

Выбор типа источника излучения и фотоприемника, их параметры Выбор типа источника излучения. Общие требования к источникам излучения ВОСП следующие: л...

-

Назначение, устройство и работа карданных передач, главных передач, дифференциалов и полуосей

Инструкционные карты по разборке агрегатов автомобиля. Детали агрегатов трансмиссии (ведущие мосты автомобилей ВАЗ 2106-70, ГАЗ-3110, редуктора главных...

-

Параметрами АМ называют активные и индуктивные сопротивления обмоток статора r1,x1 и ротора r2, x2, сопротивление взаимной индуктивности х12 и расчетное...

-

Размеры входа рабочего колеса определяются из условия обеспечения требуемых кавитационных качеств колеса и минимальных гидропотерь. Скорость на входе в...

-

Затраты на сырье и материалы 876000 руб. - принимаем 1200 руб. за один ремонт 43800 руб. - принимается 5% от затрат на сырье и материалы Всего 730...

-

Для определения необходимого числа каналов на участках между проектируемой станцией и заданными узлами связи дороги воспользуемся номограммой. Процент...

-

Расчет общего шума двигателя - Конструирование и расчет двигателей внутреннего сгорания

Расчет уровня шума проводится графоаналитическим методом для точки, удаленной от двигателя на полметра. Двигатель устанавливается на специальный...

-

Расчет ротора - Проектирование трехфазного асинхронного двигателя с фазным ротором

Наиболее распространенной обмоткой для фазных роторов является Двухслойная стержневая волновая обмотка. У Читывая выбранный аналог двигателя...

-

Заданные параметры (Страница: 1), Основные данные - Привод цепного транспортера

Передача: Косозубая внешнего зацепления Тип расчета: Проверочный по ресурсу Основные данные Рабочий режим передачи Постоянный Термообработка колес...

-

Анализ путей решения поставленной задачи Постановка задачи следующая: необходимо в несколько раз повысить пропускную способность магистральной ВОЛС...

-

Расчет потерь - Проектирование трехфазного асинхронного двигателя с фазным ротором

Основные потери в стали в АД расчитывают только в сердечнике статора, т. к. частота перемагничивания ротора f1, в режимах близких к номинальному, очень...

-

Минимальная ширина проводников для ДПП, изготовляемых электрохимическим методом при фотохимическом способе получения рисунка Bmin=b 1min+0,03, (3.2) Где...

-

Определение энергетического потенциала системы. Энергетический потенциал - определяется как допустимые оптические потери оптического тракта или ЭКУ между...

-

В качестве основного параметра, характеризующего канал связи, используется вероятность ошибки р в зависимости от отношения h средних мощностей сигнала Wс...

-

Расчет коэффициента затухания оптического волокна. Расчет коэффициента затухания выполняется на л центральной оптического канала, предварительно...

-

При установлении нормы времени на выполнение данной операции определяется разряд квалификации работы по тарифно-квалификационному справочнику [2]. В...

-

Время доставки сообщения Тд получателю складывается из времени установления цикловой tцc синхронизации, времени передачи сообщения tпр, времени...

-

Цель: рассчитать геометрические параметры элементов печатного монтажа. Рассмотреть минимальные расстояния между элементами печатного рисунка...

Расчет и конструирование редуктора, Материалы зубчатых колес, Определение геометрических параметров конической передачи редуктора - Проектирование механического привода с коническим редуктором