ПОДГОТОВКА ЭРЭ И ИМС К МОНТАЖУ - Техпроцесс сборки, входной контроль и подготовка ЭРС и ИМС к монтажу

Подготовка навесных элементов к монтажу включает следующие операции: распаковку элементов, входной контроль, контроль паяемости выводов, рихтовку, формовку, обрезку, лужение выводов и размещение элементов в технологической таре.

С завода-изготовителя ЭРЭ поступают в разнообразной таре. Большая часть ее рассчитана на загрузочные узлы сборочных автоматов, однако часть элементов, в том числе ИМС, поставляется в индивидуальной таре-спутнике, изготавливаемой из антистатического термостойкого материала.

Для распаковки ИМС в корпусах типа 4 используются автоматы моделей 141-411 или АД-901 и АД-902, технические данные которых приведены в табл. 2. Распаковка тары заключается в снятии с корпуса тонкой пластмассовой крышки путем ее поперечного сжатия с помощью двух стержней, которые входят в контакт с краями крышки и, сближаясь друг с другом, изгибают ее и выводят из зацепления с корпусом. Освобожденная крышка уносится в сборную емкость струей сжатого воздуха, а ИМС по направляющей соскальзывает в приемную кассету. Автомат 141-411 загружает ИМС в Этажерочные Кассеты, а автоматы АД-901 и АД-902 -- в Прямоточные.

Таблица 2. - Характеристики автоматов распаковки ИМС

|

Параметры |

Модель 141-411 |

Модель АД-901 |

Модель АД-902 |

|

Тип корпуса ИМС |

401.14 -1,2,3 |

401.14 -1,2,3 |

402.16 |

|

Производительность, шт/ч |

1200 |

1800 |

1800 |

|

Число кассет |

18 |

12 |

12 |

|

Число ИМС в кассете |

50 |

30 |

26 |

|

Потребляемая мощность, Вт |

500 |

120 |

120 |

|

Габаритные размеры, мм |

9904501600 |

6006851700 |

6006851700 |

|

Масса, кг |

300 |

200 |

200 |

Этажерочные и прямоточные кассеты используют для внутризаводского транспортирования ИМС с планарными выводами. В первых ИМС лежат перпендикулярно к продольной оси кассеты, каждая в своем отсеке, удерживаясь выводами. Выдача ИМС осуществляется с помощью толкателя сборочного автомата. Во вторых ИМС лежат продольно оси, одна за другой. Кассеты устанавливаются на сборочный автомат вертикально, и выгрузка ИМС происходит под действием силы тяжести и электромагнитного отсекателя механизма поштучной выдачи.

Резисторы и конденсаторы с осевыми выводами поставляют вклеенными в двухрядную липкую ленту на тканевой основе. Вклейку в ленту производят на специальных автоматах с соблюдением полярности элементов. Катушка диаметром 245 -- 400 мм и шириной 70 -- 90 мм содержит до 1--5 тыс. ЭРЭ. Во избежание сцепления соседних витков намотку ведут с межслойной прокладочной лентой из кабельной бумаги. С появлением "безвыводных" ИЭТ предложены ленточные носители с внутренними гнездами. Ширина носителя 8, 12 и 16 мм. Гнезда герметизируются полиэфирной пленкой предварительно нагретым инструментом.

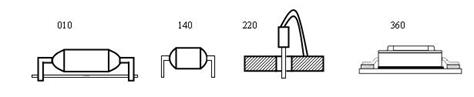

Варианты формовки выводов ЭРЭ и установки на платы должны соответствовать ГОСТ 29137--91 (рис. 2). Например, вариант 010 применяется для установки элементов на односторонние платы при значительных механических нагрузках. При этом используется П-образная формовка выводов элементов. Вариант 140 применяют для ДПП и МПП. Ему соответствует зиг -- формовка выводов. Для выводов диаметром до 0,5 мм RMin=0,5 мм, для выводов 0,5--1,1 мм RMin=1 мм. Вариант 220 рекомендуется для плотной компоновки элементов на плате, 360 -- для ИМС с планарными выводами. Для фиксации ЭРЭ на плате применяют образование "зига" на одном из выводов ЭРЭ при вариантах установки 140 и 220.

Рис. 2. Варианты установки ИЭТ на платы

Установочный размер должен быть кратным шагу координатной сетки (2,5 мм или 1,25 мм) и обеспечивается инструментом. Предельные отклонения размеров инструмента: отверстий по Н12, Н13, валов по H12; радиусов гибки +0,3 мм, остальные по IТ 14/2.

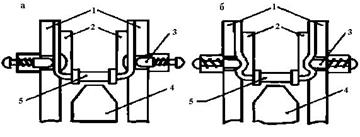

Для варианта установки 140 "зиг"-формовка выводов осуществляется по схеме, приведенной на рис. 3. В подающих дисках 1 имеются канавки, в которые элементы подаются неподвижными формообразующими 2. Подающие диски получают непрерывное вращение. В диски встроены подпружиненные пуансоны 3, которые при набегании на рычаги приобретают поступательное движение и образуют "зиг" на выводах. Кулачок 4 выталкивает элемент 5 из пазов диска в тару.

Размер "зига" С рассчитывается по формуле

(2)

Где DO, D -- диаметры отверстия и вывода соответственно.

А - гибка вывода; б - образование "зига"

Рис.3. Схема для "зиг" - формовки выводов радиоэлементов

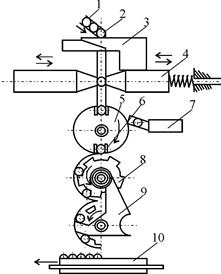

Механизация процесса подготовки выводов к монтажу осуществляется путем применения технологических приспособлений, полуавтоматов и автоматов, выбираемых в зависимости от конструкции ЭРЭ и типа производства. Полуавтомат (рис. 4), предназначенный для подготовки выводов ЭРЭ с осевыми проволочными выводами и цилиндрической формой корпуса, выполняет следующие операции: рихтовку выводов, контроль ЭРЭ по электрическим параметрам с разбраковкой "годен" -- "не годен", зачистку и подрезку выводов, укладку ЭРЭ в технологические кассеты.

Рис. 4. Полуавтомат для подготовки выводов ЭРЭ с осевыми проволочными выводами и цилиндрической формой корпуса

Радиоэлементы 1 загружаются вручную в направляющие 2, по которым с помощью отсекателя 3 подаются в механизм рихтовки 4 по одной штуке, затем в зажимы 6 механизма контроля 5. Рихтовка выводов осуществляется с помощью подпружиненных пуансонов. Контроль и разбраковка по электрическим параметрам производится прибором, подключенным к зажимам 6. При наличии бракованного элемента прибор подает сигнал в механизм отсечки брака 7 и деталь сбрасывается с ротора. Качественные ЭРЭ поступают в механизм зачистки 8, где металлическими щетками удаляются различные загрязнения. Далее ЭРЭ подаются в механизм обрезки 9, после чего загружаются в технологическую кассету 10.

Рихтовку выводов в мелкосерийном производстве осуществляют либо вручную с помощью пинцета и плоскогубцев, либо в приспособлении для рихтовки (одновременно 20--50 выводов ЭРЭ модели ГГ 1422-4101 с производительностью 500 шт/ч). Для подготовки ЭРЭ и ИМС к сборке используют различное оборудование (табл. 3).

Таблица 3. - Оборудование для подготовки ЭРЭ и ИМС

|

Наименование, тип |

Тип ЭРЭ, ИМС |

Производительность, шт/ч |

Привод, мощность, Вт |

Габариты, мм |

|

Полуавтомат подготовки резисторов и диодов, ГГ-2420 |

МЛТ-0,125; 0,25; 0,5; 1,0; 2Д503,509 |

3000 |

Электромеханический, 50 |

600500800 |

|

Установка рихтовки и обрезки выводов транзисторов, ГГ-2293 |

МП42, МП416, ГТ309 |

300 |

Электромагнитный, 80 |

295215275 |

|

Автомат П-образной формовки выводов ЭРЭ, ГГ-1611 |

МЛТ-0,125; 0,25; 0,5 |

3600 |

Электромеханический, 180 |

330380405 |

|

Автомат формовки выводов микросхем, ГГ-2629 |

101 МС 14-1 404.14-3 |

1200 |

Электромеханический, пневматический, 500 |

9004001500 |

|

Полуавтомат, АРСМ 2.230.000 |

КМ варианты III, IV |

1500 |

Электромеханический, пневматический, 800 |

220010001500 |

|

Полуавтомат, ГГ-2125 |

Корпус 301.12-1; 401.143 |

300 |

Электромеханический, 180 |

335300305 |

Лужение выводов может осуществляется как до, так и после формовки путем погружения в расплавленный припой. Для флюсового горячего лужения выводов ИМС (корпус 401.14-3) используют автомат модели ГГ-2630С. Производительность автомата -- 900 шт/ч, пределы регулирования температуры припоя, 200--280 С с точностью 5 С. Лужение выводов ЭРЭ групповым способом проводится на механизированной установке ГГМ2.339.002. Производительность ее -- 400 кассет/ч, время выдержки кассет во флюсе и припое -- 1,5--3 с.

Напрессовка припоя -- один из способов закрепления на выводах ИМС строго дозированного количества проволочного припоя путем его глубокой пластической деформации. Припой удерживается на выводах благодаря механическому заклиниванию выдавленных в пространство между соседними выводами выступов. Обычно для выводов сечением 0,30,1 мм (корпус 401.14 и др.) используют проволоку припоя диаметром 0,3--0,4 мм либо трубчатый припой с флюсовой сердцевиной диаметром 0,5 мм.

Размещение дискретных ЭРЭ в технологической таре позволяет повысить производительность сборки и механизировать установку элементов на платы. В качестве тары используют также и липкую ленту, в которую вклеивают ЭРЭ преимущественно с осевыми выводами по программе. Вклейка осуществляется на установке ГГ-1740. В технологических кассетах ЭРЭ загружаются в накопители, откуда по программе подаются на транспортное устройство, двигаясь по которому, попадают в зону вклейки. Производительность автомата -- 2400 шт/ч, количество элементов в одной программе 2--12 шт., шаг вклейки S кратен 5 мм, ширина ленты 6 или 9 мм. Полярные ИЭТ вклеиваются в ленту в однозначно ориентированном положении.

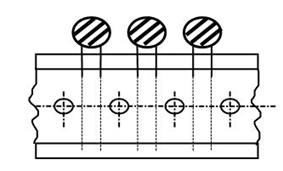

Элементы 3, 4 и 8-й групп (с однонаправленными выводами) вклеиваются в однорядную перфорированную ленту шириной 18 мм (рис. 5). Шаг вклейки 15 мм, расстояние между выводами 2,5 или 5 мм. ИЭТ 5,6,7 и 9-й групп (транзисторы типа КT, TO, ИМС) поставляются в специальных прямоточных одноручьевых технологических кассетах (рис. 6).

Рис. 5.Упаковка ИЭТ в однорядную ленту

Рис.6.Упаковка ИЭТ в кассету

Похожие статьи

-

Операции сборки и монтажа являются наиболее важными в технологическом процессе изготовления электронных блоков, поскольку они оказывают определяющее...

-

В разработку ТП сборки и монтажа входит следующий комплекс работ: Выбор типового или группового техпроцесса. Составление маршрута единичного ТП....

-

Визуальный контроль под микроскопом на наличие дефектов (царапин, сколов, пятен, трещин) При наличии дефектов произвести отбраковку. Подложки, прошедшие...

-

Техпроцессы сборки и монтажа РЭА - Конструирование радиоэлектронной геофизической аппаратуры

Анализ технологичности электронного узла. Понятие "технологичность" включает в себя большое количество параметров изделия, техпроцессов и непосредственно...

-

Организация сборочно-монтажных работ. Основу монтажно-сборочных работ составляют процессы формирования электрических и механических соединений. Сборка...

-

Ки. мс = Нмс/Нэрэ Где Нмс - общее количество микросхем и микросборок в изделии, шт. Нэрэ - общее количество электрорадиоэлементов, шт. Ки. мс = 29/251...

-

Сборку кузовов и кабин при ремонте автомобилей выполняют в такой последовательности: 1. ) До окраски на них устанавливают все детали и сборочные единицы,...

-

Описание схемы контроля на появление недопустимых входных кодов - Конструирование СВТ

Схема контроля на появление недопустимых кодов (более 1001 (2) ) и логика работы схемы представлена на рис. 2.2 и табл. 2.1. Логика работы схемы контроля...

-

Эксплуатационные ограничения ОСН сохраняет работоспособность в условиях открытой атмосферы влажностью от 0 до 100% и при температуре от -40 до +40...

-

Розглянемо блок-схему типових технологічних процесів складання, монтажу і контролю друкованих вузлів, що приведена на рис.2.2. Як очевидно з блок-схеми,...

-

Варианты практической реализации технологии ПМ Классификация вариантов поверхностного монтажа развивается в соответствии с достижениями техники в этой...

-

Современный этап развития ЭА характеризуется все более широким применением новейшей элементной базы - поверхностно монтируемых элементов: безвыводных...

-

Камера напольная малогабаритная КНМ-05 является устройством приема и преобразования в цифровой код уровня теплового сигнала от элементов железнодорожного...

-

МЕХАНИЗИРОВАННАЯ УСТАНОВКА КОМПОНЕНТОВ НА ПЛАТЫ - Установка компонентов на печатные платы

При механизированной установке элементов основную роль играет сборочная головка, которая выполняет следующие функции (рис. 5.): принимает компонент из...

-

Оборудование участка подготовки автомобилей к окраске Участки подготовки автомобилей к окраске предназначены для изоляции зоны пылеобразующих работ...

-

Особенности сборки, проверка и испытание ТНВД - Электропневматический контактор электровозов

Сборочные работы производятся согласно требованиям Технологической инструкции на сборку данного объекта, исправным инструментом и приспособлениями,...

-

С учетом различия апертур источника излучения и световода разработан ряд элементов ввода - вывода излучения. Они выполняют функцию оптического...

-

При выборе потребителей-регуляторов не следует забывать о затратах на саму систему управления. Количество потребителей-регуляторов должно быть небольшим,...

-

Оптимизация электропотребления - Автоматизированные системы контроля и управления энергопотреблением

Процесс электропотребления для многих представляется весьма органичным: сколько электроэнергии необходимо потребителю, такое количество и должна...

-

Однородная система - Автоматизированные системы контроля и управления энергопотреблением

При создании АСКУЭ для реализации элементов разных уровней системы можно использовать различные технические решения от различных поставщиков,...

-

Автоматические системы и измерительные комплексы, используемые для целей навигации, стабилизации и других видов управления, состоят из различных деталей,...

-

В авторемонтном производстве пневмоинструмент находит широкое применение для работ с силовым крепежом, а также для выполнения слесарно-сборочных,...

-

Ремонт плат с печатным монтажом. - Ремонт и обслуживание микроволновой печи LG-MS2807C

При внешнем осмотре печатных плат нужно проверить целостность печатных проводников, убедиться в отсутствии трещин, разрывов, прогоревших участков. Не...

-

Аппаратура обнаружения перегретых букс компании SERVO CORPORATION OF AMERICA (США) Аппаратура обнаруживает перегретые буксы по температуре задней стенки...

-

Подготовка к полету 1) При подготовке к полету необходимо убедиться в том, что навигационная инфраструктура на время предполагаемого полета обеспечит...

-

Модуль управления и связи (МУС) является центральным устройством программного управления БУНК. Калибратор предназначен для использования в составе...

-

В состав постового оборудования входят: перегонная стойка, блок термодатчиков, ЩВИ, щитки подключения основного и резервного питания. Оборудование за...

-

Монтаж ведут по соответствующей схеме. После установки проверяют качество монтажа аккумуляторов, правильность постановки пробок, надежность крепления...

-

Автоматическая коррекция нуля. Преобразование биполярных входных сигналов - Интегрирующие АЦП

Как следует, статическая точность АЦП многотактного интегрирования определяется только точностью источника опорного напряжения и смещением нуля...

-

Система контроля и управления процессом проводки нефтяных и газовых скважин "Леуза-1"

Система контроля и управления процессом проводки нефтяных и газовых скважин "Леуза-1" Одной из наиболее актуальных задач при проведении...

-

Системы вытяжки отработавших газов Оборудование деталь лакокрасочный инструмент Отработавшие газы удаляются с рабочих постов АРП с помощью...

-

Напольное оборудование базовой подсистемы (ДИСК-Б) для обнаружения перегретых букс, размещается напротив помещения для аппаратуры и занимает участок пути...

-

Для монтажа оптических волокон при помощи клеевых соединений используют совмещение оптических волокон в фиксирующих устройствах с последующим...

-

Операционный усилитель имеет Ки?1, очень большое (несколько МОм) Rвх и Rвых?0. Исходные данные: Rвх=2МгОм; Rвых=1кОм; Rвх. д=2МгОм; Rн=2МгОм;...

-

Коннектор оптоволокно сварка диод светоизлучающий Коннектор - коннектор Самый привычный для пользователей и операторов тип соединений это коннектор -...

-

Свет как средство передачи информации, например, в виде сигнальных костров, использовался уже в древних цивилизациях. Подобные примеры существуют и в...

-

Для того, чтобы производить сборку полиимидного носителя с кристаллом необходимо проскрайбировать диск с кристаллами и совершить его ломку....

-

Сборка гидравлического тормоза - Ремонт тормозных систем с гидравлическим приводом

Сборку цилиндра проводят в последовательности, обратной разборке. При этом все детали смазывают тормозной жидкостью. Установить втулку, если она была...

-

Выход на ФОРЭМ - Автоматизированные системы контроля и управления энергопотреблением

Вопрос организации федерального оптового рынка электроэнергии и мощности (ФОРЭМ) является довольно сложным, и его полное освещение не входит в цель...

-

Целесообразность введения автоматики В ходе проектирования любой автоматизированной системы разработчик должен решить важный вопрос: какая степень...

ПОДГОТОВКА ЭРЭ И ИМС К МОНТАЖУ - Техпроцесс сборки, входной контроль и подготовка ЭРС и ИМС к монтажу