Планирование работ по техническому обслуживанию и ремонту оборудования с ЧПУ - Автоматизация производства

В соответствии с типовыми организациями структурами, действующими в отрасли, на предприятиях, имеющих более 100 единиц оборудования с ЧПУ, организуются специализированные лаборатории ремонта и технического обслуживания этих станков. Они являются самостоятельными структурными подразделениями и подчиняются главному механику. На предприятиях, где менее 100 единиц обслуживания систем ЧПУ, межремонтное обслуживание, устранение сбоев и отказов, техническое руководство и постоянный контроль за соблюдением правил содержания оборудования, анализ причин, составление заявок на запасные части и комплектующие и др.

При планово-предупредительном ремонте осуществляется обязательная конструкторская, технологическая, материальная и организационная подготовка работ по техническому обслуживанию и ремонту оборудования с ЧПУ.

Конструкторская подготовка заключается в разработке рабочих чертежей сменных быстро изнашиваемых деталей.

Технологическая подготовка заключается в составлении технологических процессов разработки, сборки оборудования с ЧПУ, а также составлении дефектно ведомости. Дефектная ведомость является исполнительной технологической ведомостью и составляется при капитальном и текущем ремонтах. Предварительная дефектная ведомость составляется при ТО выполняемом перед плановым ремонтом.

Подготовка ремонтных работ предусматривает своевременное получение или изготовление запасных узлов и деталей для изношенных, обеспечение необходимым инструментом и приспособлениями, а также материалами и покупными комплектующими изделиями.

При разработке графика ППР, осуществляется планирование всех ремонтных мероприятий. Основной задачей графика является обеспечить эффективное использование оборудования при системе предупредительных ремонтов и осмотров. Годовой плановый график составляется на основе структуры и продолжительности ремонтных циклов оборудования, предназначенного для обслуживания. Структура ремонтного цикла представляет собой перечень в определенной последовательности технического обслуживания систем и ремонтных работ в период между двумя капитальными ремонтами.

Системой планово-предупредительных ремонтов предусматриваются сроки проведения работ по техническому обслуживанию, которые находятся в Функциональной зависимости от количества часов, отработанных оборудованием. За отработанное время принято оперативное время станка, когда механизмы оборудования находятся в движении и функционируют радиоэлементы стоек. Поэтому для использования типовых норм времени, необходимым условием является организация точного учета оперативного времени работы станков с ЧПУ и роботов.

График ремонтных работ согласовывается с цехом и утверждается главным механиком, в некоторых случаях главным инженером. Перенос сроков плановых работ по ремонту или замене одного ремонтного мероприятия другим ремонтным мероприятием, должен технически обосновываться соответствующим актом и утверждается главным инженером.

Техническое обслуживание включает ежемесячный и периодический осмотр, профилактические проверки, чистку управляющих систем, проверку схем управления приводов, профилактику плат и разъемов, а также работы по замене или восстановлению случайно отказывающих деталей, блоков, элементов автоматики, электроприводов и управляющих систем, выполняемых в объеме до 30 от плановых работ.

Структура ремонтного цикла станка и циклов технического обслуживания (при двух видовой структуре) определяется в зависимости от квалитета точности и категории массы станка по таблице 6, тут же даны эмпирические формулы для определения продолжительности ремонтных циклов и их частей.

Таблица 6 - Структура ремонтного цикла станка и циклов технического обслуживания

|

Класс точности |

Масса станка, Тонн |

Структура ремонтного Цикла |

Число текущих Ремонтов в Тцр |

Число плановых ремонтов |

Продолжительность В месяцах | ||

|

Тмр |

Тцр |

Межремонтного Периода Тцр |

Межосмотрового Периода Тмо | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Н |

До 10 |

К-ТР-ТР-ТР-ТР-К |

4 |

1 |

5 | ||

Св.10 до 100 |

К-ТР-ТР-ТР-ТР-ТР-К |

5 |

2 |

12 | |||

П, В, А, С |

До 10 |

К-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-К |

8 |

1 |

9 | ||

Св.10 до 100 |

8 |

2 |

18 |

Примечание - Тцр - продолжительность ремонтного цикла в годах;

Тцр - продолжительность ремонтного цикла в годах;

Тмр - продолжительность межремонтного периода в месяцах;

Тмо - продолжительность межосмотрового периода в месяцах.

Продолжительность ремонтного цикла (Тцр) в годах определяется по формуле

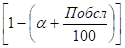

Тцт = * Км * Кт * Ки * Ккс * Кв, (2)

Где 16800 - номинальный ремонтный цикл в отработанных часах оперативного времени для станков с ЧПУ, час;

Топ. год - оперативное время работы станка за год, час;

Км, Кт, Ки, Ккс - коэффициенты, учитывающие вид обрабатываемого материала, класс точности станка, применяемый инструмент, массу станка соответственно.

Значение коэффициентов для расчета продолжительности ремонтного цикла указаны в таблице 7 (методические рекомендации для курсового и дипломного проектирования).

Оперативное время работы в год (Топ. год) определяется по формуле

Топ. год = F эф * Кз * , (3)

Где Fэф - эффективный (действительный) фонд годового времени работы оборудования;

Кз - коэффициент загрузки станка (0,85);

- коэффициент дополнительных потерь на переналадку при типе производства (0.06);

Побсл - процент времени на обслуживание рабочего места и отдыха.

Fэф 16К20Ф3С18 = 4015;

Fэф 2А459АФ4 = 5960;

Fэф ИP500-ПМФ4 = 4015;

Fэф УФС-32П = 4015;

Fэф МН600Р = 4015;

Fэф С500/04 = 4015;

Fэф 16Б16Т1 = 4015.

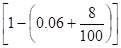

Определим оперативное время работы в год, Топ. год в часах, по формуле (3)

16К20Ф3С18

Топ. год = 4015 * 0.85 * = 2935;

2А459АФ4

Топ. год = 5960 * 0.85 * = 4357;

ИP500 - ПМФ4

Топ. год = 4015 * 0.85 * = 2935;

УФС - 32П

Топ. год = 4015 * 0.85 * = 2935;

МН600Р

Топ. год = 4015 * 0.85 * = 2935;

С500/04

Топ. год = 4015 * 0.85 * = 2935;

16Б16Т1

Топ. год = 4015 * 0.85 * = 2935.

Определим продолжительность ремонтного цикла, Тцр в годах, по формуле (2)

16К20Ф3С18

Тцр = * 0.75 * 1.5 * 1 * 1 * 1 = 6.4;

2А459АФ4

Тцр = * 0.75 * 1 * 1 * 1.35 * 1 = 3.91;

ИP500 - ПМФ4

Тцр = * 0.75 * 1.5 * 1 * 1.35 * 1 = 6.4;

УФС - 32П

Тцр = * 0.75 * 1 * 1 * 1.35 * 1 = 5.8;

МН600Р

Тцр = * 0.75 * 1.5 * 1 * 1 * 1 = 6.4;

С500/04

Тцр = * 0.75 * 1.5 * 1 * 1.35 * 1 = 8.7;

16Б16Т1

Тцр = * 0.75 * 1.5 * 1 * 1 * 1 = 6.4.

Продолжительность межремонтного периода, Тмр в месяцах, и меж осмотрового периода Тмо в месяцах:

16К20Ф3С18

Тмр = = = 8.5;

Тмо = = = 4.3;

2А459АФ4

Тмр = = = 7.8;

Тмо = = = 2.6;

ИP500 - ПМФ4

Тмр = = = 11.6;

Тмо = = = 5.8;

УФС - 32П

Тмр = = = 11.6;

Тмо = = = 3.9;

МН600Р

Тмр = = = 8,5;

Тмо = = = 4.3;

С500/04

Тмр = = = 11.6;

Тмо = = = 3.9;

16Б16Т1

Тмр = = = 8.5;

Тмо = = = 4.3.

Структура план - графика на ремонтный цикл представляет собой перечень и последовательность выполнения ремонтных работ по плановому техническому обслуживанию в период между капитальными ремонтами или между вводом оборудования в эксплуатацию и первым капремонтом.

Таблица 7 - План - график на ремонтный цикл станка 16К20Ф3С18

|

Ввод в Эксплуатацию Ноябрь 2001г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

ТР6 |

О7 |

ТР7 |

О8 |

ТР8 |

О9 |

К |

|

Месяц |

III |

VIII |

XII |

V |

IX |

II |

VI |

XI |

III |

VIII |

XII |

V |

IX |

II |

VI |

XI |

III |

VIII | |

|

Год |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

2008 |

Таблица 8 - План - график на ремонтный цикл станка 2А459АФ4

|

Ввод в Эксплуатацию Май 2000г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

К |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

|

Месяц |

VIII |

I |

IV |

IX |

XII |

V |

VIII |

I |

IV |

IX |

XII |

V |

VIII |

I |

IV |

IX |

XII |

V | |

|

Год |

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

Таблица 9 - План - график на ремонтный цикл станка ИP500-ПМФ4

|

Ввод в Эксплуатацию Июль 2001г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

ТР6 |

О7 |

ТР7 |

О8 |

ТР8 |

О9 |

К |

|

Месяц |

I |

VII |

I |

VII |

I |

VII |

I |

VII |

I |

VII |

I |

VII |

I |

VII |

I |

VII |

I |

VII | |

|

Год |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

Таблица 10 - План - график на ремонтный цикл станка УФС-32П

|

Ввод в Эксплуатацию Март 2001г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

К |

|

Месяц |

VII |

III |

VII |

III |

VII |

III |

VII |

III |

VII |

III |

VII |

III | |

|

Год |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

Таблица 11 - План - график на ремонтный цикл станка МН600Р

|

Ввод в Эксплуатацию Февраль 2001г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

ТР6 |

О7 |

ТР7 |

О8 |

ТР8 |

О9 |

К |

|

Месяц |

VI |

XI |

III |

VIII |

XII |

V |

IX |

II |

VI |

XI |

III |

VIII |

XII |

V |

IX |

II |

VI |

XI | |

|

Год |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

Таблица 12 - План - график на ремонтный цикл станка С500/04

|

Ввод в Эксплуатацию Июль 2001г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

ТР6 |

О7 |

ТР7 |

О8 |

ТР8 |

О9 |

К |

|

Месяц |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII |

XI |

VII | |

|

Год |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

2008 |

2009 |

2010 |

Таблица 13 - План - график на ремонтный цикл станка 16Б16Т1

|

Ввод в Эксплуатацию Июнь 2000г |

Вид Рем. Работ |

О1 |

ТР1 |

О2 |

ТР2 |

О3 |

ТР3 |

О4 |

ТР4 |

О5 |

ТР5 |

О6 |

ТР6 |

О7 |

ТР7 |

О8 |

ТР8 |

О9 |

К |

|

Месяц |

X |

III |

VII |

XII |

IV |

IX |

I |

VI |

X |

III |

VII |

XII |

IV |

IX |

I |

VI |

X |

III | |

|

Год |

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

2006 |

2007 |

Рациональная эксплуатация и своевременное выполнение технического обслуживания направления на повышение надежности этого оборудования.

Организация ремонтных работ и обслуживание в соответствии с требованиями системы планово-предупредительного ремонта (ППР) увеличивает вероятность безопасной работы оборудования с ЧПУ, позволяет осуществлять предварительную подготовку ремонтных работ и выполнять их в минимальные сроки, что повышает, эффективность использования этого высокопроизводительного и дорогостоящего оборудования. График ППР оборудования с ЧПУ является основанием для определения объема и периодичности по срокам проведения необходимых профилактических работ, предусмотренных для сохранения работоспособности оборудования.

Для составления графика ППР из планов-графиков каждого станка выбираем ремонтные мероприятия по механической и гидравлической частям попавшие на плановый период (год) и получим ведомость ремонтных мероприятий на 2005 год.

Таблица 14 - Ведомость ремонтных мероприятий на 2005

|

Модуль Оборудования |

Время установки Месяц, Год |

Время Предыдущего Ремонтного Мероприятия |

Перечень ремонтных работ на плановый период (по месяцам) | ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

16К20Ф3С18 |

11.2001 |

11.2004 |

О5 |

ТР5 |

О6 | ||||||

|

2А459АФ4 |

5.2000 |

5.2004 |

ТР1 |

О2 |

ТР2 |

О3 | |||||

|

ИP500-ПМФ4 |

7.2001 |

7.2004 |

О4 |

ТР4 | |||||||

|

УФС-32П |

3.2001 |

3.2004 |

ТР4 |

О5 | |||||||

|

МН600Р |

2.2001 |

11.2004 |

О6 |

ТР6 |

О7 | ||||||

|

С500/04 |

7.2001 |

7.2004 |

ТР4 |

О5 | |||||||

|

16Б16Т1 |

6.2000 |

12.2004 |

О7 |

ТР7 |

Электротехническая часть и система управления обслуживается, как правило, через каждые 500 часов оперативного времени работы станка и с этим учетом график ППР примет вид как показано в таблице 15.

Таблица 15 - График ППР на 2005 год на обслуживание системы управления и электротехнической части станков

|

Модуль Оборудования |

Время установки Месяц, Год |

Время Предыдущего Ремонтного Мероприятия |

Перечень ремонтных работ на плановый период (по месяцам) | |||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | |||

|

16К20Ф3С18 |

11.2001 |

11.2004 |

Оэ |

Оэ |

О5 |

Оэ |

Оэ |

ТР5 |

Оэ |

Оэ |

О6 | |||

|

2А459АФ4 |

5.2000 |

5.2004 |

ТР1 |

Оэ |

Оэ |

О2 |

Оэ |

Оэ |

Оэ |

Оэ |

Оэ |

ТР2 |

Оэ |

О3 |

|

ИP500-ПМФ4 |

7.2001 |

7.2004 |

О4 |

Оэ |

Оэ |

ТР4 |

Оэ |

Оэ |

Оэ |

Оэ | ||||

|

УФС-32П |

3.2001 |

3.2004 |

Оэ |

ТР4 |

Оэ |

О5 |

Оэ |

Оэ |

Оэ |

Оэ | ||||

|

МН600Р |

2.2001 |

11.2004 |

Оэ |

Оэ |

О6 |

Оэ |

Оэ |

ТР6 |

Оэ |

Оэ |

О7 | |||

|

С500/04 |

7.2001 |

7.2004 |

Оэ |

Оэ |

Оэ |

ТР4 |

Оэ |

Оэ |

О5 |

Оэ | ||||

|

16Б16Т1 |

6.2000 |

12.2004 |

Оэ |

Оэ |

О7 |

Оэ |

Оэ |

ТР7 |

Оэ |

Оэ |

Похожие статьи

-

Требования к эксплуатации оборудования СЧПУ Установка оборудования с ЧПУ высокой точности, классов В и А, в общих помещениях для механических цехов не...

-

По данным исследований, примерно 60% всего прироста производительности труда во всех областях народного хозяйства обеспечивается за счет внедрения новой...

-

Режим работы зон технического обслуживания и текущего ремонта. Режим работы зон технического обслуживания зависит от режима работы подвижного состава на...

-

Годовой объем работ по техническому обслуживанию, диагностике и текущему ремонту определяется в чел-ч раздельно по каждому типу подвижного состава: Для...

-

ТТр = ТГ х КТр, (4) Где ТГ - годовой объем работ по зонам, чел. час; КТр- коэффициент участка текущего ремонта(согласно ОНТП-91) для ТР узлов и...

-

Организация работ по техническому обслуживанию и ремонту оборудования - Автоматизация производства

Работы по техническому обслуживанию и ремонту выполняются бригадами, такая организация труда способствует достижению высоких результатов, сокращению...

-

Ниже приведена общая схема производственного процесса ТО и ТО ПС на предприятии Следует рассмотреть работы, выполняемые в зонах осмотра. Ежедневное...

-

Виды и назначение технологических карт Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем...

-

В ходе выполнения курсовой работы были решены следующие задачи: Произведен расчет режимов, трудоемкости и объемов проведения работ по ТО1, ТО2, ТР, КР и...

-

Система технического обслуживания и ремонта силовых агрегатов и трансмиссии

Система технического обслуживания и ремонта силовых агрегатов и трансмиссии Для поддержания работоспособности автомобилей большое число воздействии,...

-

Количество основного оборудования может быть определенно или по трудоемкости работ, выполненных на нем, или по производительности оборудования. При...

-

Сзд=Vзд*Цзд Где, Цзд - цена 1 м3 здания. Сзд=518,4*2000=1036800 руб. Амортизация оборудования Где, Соб - стоимость оборудования, а Сзд - стоимость...

-

Определяем годовой объем работ по ТО и ТР Где ТТо и тр - годовой объем работ по ТО и ТР LГ - средне годовой пробег автомобиля TТо и тр - удельная...

-

Годовой объем работ по технологическим воздействиям АТП определяется в чел-ч и состоит из объемов работ по техническому обслуживанию (ЕО, ТО - 1, ТО -...

-

Режим работы производственных зон Режим работы зон технического обслуживания зависит от режима работы подвижного состава на линии. Для ЕО и ТО-1,...

-

Расчет годовой производственной программы ТО - Техническое обслуживание и ремонт автомобилей

Производственная программа АТП по Техническому Обслуживанию (ТО) - это планируемое число обслуживаний данного вида (ЕО, ТО-1, ТО-2) за определенный...

-

ВВЕДЕНИЕ - Расчет периодичности технического обслуживания и ремонта автомобиля КРАЗ 257

Техническая эксплуатация является подсистемой автомобильного транспорта. Ее развитие и совершенствование диктуется рядом причин, среди которых:...

-

Техническое обслуживание и ремонт подвижного состава, систем электроснабжения и путевого хозяйства На электротранспортных предприятиях Украины...

-

При работе подвижного состава производится корректирование нормативов с учетом конкретных условий эксплуатации: - ресурсное (на общесоюзном, отраслевом и...

-

Система технического обслуживания и ремонта электровозов Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их...

-

Общие требования безопасности предписывают следующее. 1. Любые работы по ремонту или техническому обслуживанию автомобиля должны проводиться в...

-

Для трудоемкости ТО: КТо = К2 * К5 Для ГАЗ 3110 КТо = 1 * 1,15 = 1,15 Для УАЗ 31512 КТо = 1 * 1,15 = 1,15 Для ПАЗ 3206 КТо = 1 * 1,15 = 1,15 Для КавЗ...

-

Выбор и обоснование метода организации технологического процесса ТО В зависимости от числа постов для данного вида ТО и уровня их специализации различают...

-

В практике работы АТП обычно применяются два метода организации технологического процесса ТО автомобилей: на универсальных и на специализированных...

-

Проверка крепления карбюратора. 1.2 Очистка приборов системы питания от грязи и пыли. 1.3 Проверка герметичности карбюратора. ТО-1=ЕО+п 2.1...2.2...

-

Во введении должна быть отражена оценка современного состояния автомобильного транспорта, где осуществляется привязка курсового проекта, показаны...

-

Требования по технике безопасности к инструменту приспособлениям и основному технологическому оборудованию Все рабочие места должны быть в чистоте, не...

-

При техническом обслуживании выполняются работы, предусматриваемые видами ТО. При ежедневном обслуживании проверяют действие тормозов в начале движения...

-

Рационально спроектированное освещение позволяет обеспечить необходимое качество обслуживания и ремонта автомобилей. Повысить производительность и...

-

Объем работ ТО и ТР распределяются по месту их выполнения по технологическим и организационным признакам. Работы по ТО и ТР выполняются на постах и...

-

Расчет годового объема работ - Техническое обслуживание и ремонт автомобилей

Годовой объем (трудоемкость) работ по АТП определяется в человеко-часах и включает объемы работ по ТО (ЕО, ТО-1 и ТО-2), текущему ремонту, а также объем...

-

В этом подразделе описывается назначения автомобиля заданного по заданию его общее устройство, особенности конструкции, технические характеристики...

-

Ответ: Продолжительность простоя подвижного состава в техническом обслуживании и ремонте корректируется путем умножения нормативов, приведенных в по...

-

Техническое обслуживание подвижного состава подразделяются: Ежедневное техническое обслуживание (ЕО); Первое техническое обслуживание (ТО-1); Второе...

-

Наиболее оптимальным методом организации технического обслуживания АТП представленного в данном курсовом проекте является метод комплексных бригад. Метод...

-

Неисправности тормозной системы - Техническое обслуживание и ремонт тормозной системы

Перечень работ выполняемых при техническом обслуживаний тормозной системы Техническое обслуживание карбюраторов является профилактическим мероприятием,...

-

Главными задачами дипломного проектирования является систематизирование и расширение теоретических и практических знаний по специальности и применение...

-

В качестве вида деятельности мною было выбрано специализированное СТО по ремонту ходовой части автомобилей Общая площадь предприятия равна примерно 1000...

-

Значение и сущность технического обслуживания и ремонта автомобилей Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации,...

-

Авто транспортное предприятие - "Trash Box Service" Адрес: Московская область, г. Москва, проспект Свободный, д.76 Состав МП: ЗИЛ - 5301(бортовой) 40 ед....

Планирование работ по техническому обслуживанию и ремонту оборудования с ЧПУ - Автоматизация производства