МЕХАНИЗИРОВАННАЯ УСТАНОВКА КОМПОНЕНТОВ НА ПЛАТЫ - Установка компонентов на печатные платы

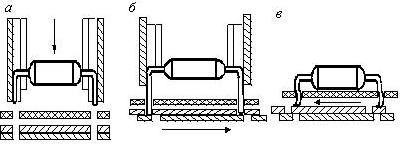

При механизированной установке элементов основную роль играет сборочная головка, которая выполняет следующие функции (рис. 5.): принимает компонент из подающего устройства, ориентирует компонент, рихтует и обрезает выводы, вводит выводы в соответствующие отверстия или совмещает их с контактными площадками и при необходимости загибает.

А - изгиб выводов; Б - обрезка выводов; В - загибка выводов

Рис.5. Механизированная установка дискретных ЭРЭ

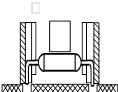

Варианты позиционирования (рис. 6) зависят от конструкции компонентов.

Компоненты с боковыми выводами (резисторы) позиционируются по двум выводам, элемент подводится под легким внешним воздействием к плате. Для компонентов с несколькими штыревыми выводами (транзисторы) не применяют прямые направляющие, а позиционируют несколько выводов, что требует больших допусков на отверстия платы. Для ИМС выводы фиксированы по отношению к корпусу и не формуются. Тогда устанавливают элемент, удерживая его за корпус, что является менее надежным способом.

А Б В

А - по двум выводам; Б - по трем выводам; В - по корпусу

Рис. 6. Варианты позиционирования ЭРЭ сборочными машинами

При автоматизированной сборке однослойных и многослойных плат должны выполняться следующие технические требования:

Использование минимального числа типоразмеров ЭРЭ и ИМС;

Размещение корпусных ИМС на ПП рядами или в шахматном порядке с шагом установки 2,5 мм; корпуса с планарными выводами допускается размещать с шагом 1,25 мм, зазоры между корпусами ИМС должны быть не менее 1,5 мм;

Установка ИМС со штыревыми выводами только с одной стороны ПП, а ИМС с планарными -- с двух сторон.

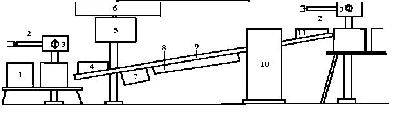

Сборка на полуавтоматах ведется с помощью Пантографа. Перемещение платы в направлении осей Х и У производится персоналом вручную, пантограф работает в основном масштабе 1:1, поэтому в качестве образца используют просверленную печатную плату. Пантограф имеет копирный щуп с конусной головкой, которая вставляется в отверстие шаблона или несмонтированной платы. Установочная головка при этом выполняет следующие действия: захватывает элемент, изгибает выводы, вставляет их в отверстия, обрезает и фиксирует выводы. Преимуществом полуавтоматов с пантографами является более высокая производительность по сравнению со светомонтажными столами, возможность быстрой переналадки на другие изделия. Недостатки -- более жесткие допуски на монтажные отверстия, невысокий уровень автоматизации. Полуавтомат для установки ИМС в корпусах DIP с одновременной групповой подрезкой выводов ГГ-2482 имеет время цикла укладки 5 с, производительность 1200 шт/ч (рис. 7).

Сборочные автоматы, выполняющие основную технологическую операцию установки ИЭТ на плату, отражают более высокий по сравнению со светомонтажными столами уровень автоматизации сборочно-монтажных работ. Их применение становится оправданным в условиях серийного производства либо при сборке ИЭТ массового применения в любом производстве. Они могут быть узкоспециализированными, рассчитанными на установку одного типа ИЭТ, или гибкими универсальными автоматами. В последних одна и та же головка способна собирать на ПП разнообразные ИЭТ.

Применяемые в промышленности сборочные автоматы отличаются выполняемыми операциями, возможностями установки определенной номенклатуры ИЭТ, степенью автоматизации, применяемыми дополнительными средствами и т. д. За последнее время появился ряд сборочных автоматов, в которых операция подачи ЭРЭ на сборку в заданном программой порядке выполняется без предварительной переклейки в липкую ленту.

Сборочные головки могут выполнять в автоматическом цикле одну или несколько технологических операций: извлечение ИЭТ из накопителя или носителя, поворот ИЭТ по ключу или оси координат, формовку выводов ИЭТ, перенос ИЭТ, центровку ИЭТ, установку ИЭТ на ПП.

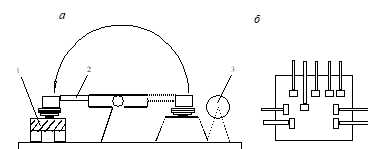

Фирма Philips разработала установку параллельной сборки (рис. 9), в которой используется Принцип ударного монтажа. Она состоит из неподвижного держателя печатных плат, на котором закрепляется плата 1, нескольких установочных головок 2 и магазина компонентов 3. В выпускаемом оборудовании для этих целей используют одновременно до 10 установочных головок, которые вращаются в аксиальном направлении на 180. Фиксация выводов происходит посредством загибки их в нужном направлении с помощью специального устройства. Вследствие одновременной установки всех компонентов достигается высокая производительность (до 2500--3000 шт/ч), однако перестройка установки на другой тип плат требует много времени, поэтому метод пригоден для крупносерийного и массового производства.

А - принцип работы; Б - расположение сборочных головок

Рис. 9. Установка параллельной сборки

При изготовлении электронно-вычислительной аппаратуры, характеризующейся большим числом однотипных сборочных единиц -- ТЭС -- применяют Сборочные машины с цифровым управлением.

Информация, необходимая для управления машиной, считывается c носителя данных (перфоленты, магнитного диска). В этих станках к позиционированию стола предъявляют повышенные требования, т. е. необходимая точность составляет 0,025 мм.

Параллельно во времени при позиционировании платы происходит выборка компонентов и их транспортирование к сборочной головке. Число магазинов должно быть достаточно большим (от 20 до 40) для выполнения сменного задания.

Автомат "Трофей" для установки на платы в программной последовательности ЭРЭ с осевыми выводами и перемычек, вклеенных в ленту, управляется с помощью мини-ЭВМ "Электроника-60" и имеет две сборочные головки. Характеристики других автоматов приведены в табл. 2.

Для программной вклейки ЭРЭ с осевыми выводами и перемычек в липкую ленту используется автомат типа "Трал", управляемый с помощью мини-ЭВМ. В автомате секционного типа вклейка осуществляется одновременно с 20--60 бобин.

Таблица 2 - Технические характеристики автоматов для установки ЭРЭ

|

Параметры |

"Трофей" (СССР) |

ГГМ 1.149.002 (СССР) |

ГГМ 1.149.007 (СССР) |

NM-2050 (Япония) |

|

Производительность, шт/ч |

9000 |

6000 |

2000 |

14 000 |

|

Габаритные размеры плат, мм |

380380 |

320320 |

360360 |

330250 |

|

Размеры корпусов элементов, мм |

2,2--9,0 |

2,0--4,0 |

44; 66; 88 |

- |

|

Установочные размеры, мм |

10--32,5 |

7,5--15 |

5--12,5 | |

|

Типы выводов и элементов |

Осевые выводы, перемычки, МЛТ, Д9, Д18, Д223 |

Однонаправленные, КМ |

20 типов ЭРЭ | |

|

Количество сборочных головок |

2 |

2 |

1 |

2 |

|

Электропитание, кВт |

1,0 |

1,5 |

1,0 |

1,5 |

|

Пневмопитание, МПа |

0,5 |

0,5 |

- |

- |

|

Габариты, мм |

165015001500 |

160012001680 |

160012001630 |

466014551400 |

|

Масса, кг |

1000 |

500 |

500 |

2800 |

Автомат ГГМ 1.149.002 предназначен для сборки ЭРЭ с осевыми выводами -- резисторов МЛТ, диодов Д9, Д18, Д223 и др., вклеенных в липкую ленту. Сборочная головка выполняет операции вырезки ЭРЭ из ленты, формовки выводов и установки элементов на ПП с подгибкой выводов. Координатный стол имеет привод от двигателя постоянного тока СД-75Д с максимальной скоростью позиционирования 0,1 м/с и минимальным шагом 0,02 мм. Управление осуществляется от стойки ЧПУ, в качестве программоносителя используется 8-дорожечная перфолента.

Для автоматизированной сборки и пайки ИМС с планарными выводами в корпусе типа 401.14 и других применяют автоматы с ЧПУ типов АРПМ, АУП-007, УСПА-1 (СССР) (табл. 3). Автомат сборки плат (АСП-902П) может устанавливать корпуса ИМС четырех типоразмеров с 14 и 16 выводами и управляется с помощью ЭВМ. Перед сборкой ПП закрепляются в пакетах (5--10 шт.) и устанавливаются на транспортно-накопительном модуле. Кассеты с микросхемами закрепляются на платформах вибрационных питателей.

Клей наносится двумя методами: на ПП дозатором (универсальный метод) или на дно микросхемы с помощью ванночек с клеем (более производительный метод). По программе плата из накопителя подается в рабочую зону, сборочная головка меняет схват, вакуумной присоской захватывает из кассеты микросхему, устанавливает ее на плату и производит пайку выводов групповым паяльником. После сборки плата подается в накопитель. Загрузка кассет ИМС в 14-выводном корпусе обеспечивает непрерывную работу автомата в течение часа.

Таблица 3 - Технические характеристики автоматов сборки для ИМС с планарными выводами

|

Параметры |

АРПМ |

АУП-007 |

АСП-902П |

|

Производительность, шт/ч |

400 |

300 |

800 |

|

Габаритные размеры ПП, мм |

250250 |

250250 |

200270 |

|

Емкость накопителя ИМС, шт. |

1500 |

1500 |

1500 |

|

Тип и время пайки, с |

Точечная, 9 |

Точечная,12 |

Групповая, 4 |

|

Мощность, кВт |

1,0 |

3,0 |

2,5 |

|

Габариты, мм |

14008501020 |

195012001650 |

195019301630 |

|

Масса, кг |

170 |

600 |

1000 |

Повышение производительности труда на операциях сборки может осуществляться за счет внедрения ГПС, основными составными частями которых являются ГПМ и РТК. ГПМ -- это единица технологического оборудования, автономно функционирующая с программным управлением и имеющая возможность встраивания в ГПС. РТК -- это совокупность технологического оборудования, промышленного робота и средств оснащения, автономно функционирующих по заданной программе.

Организация ГПМ сборки и монтажа предъявляет следующие требования к ИЭТ:

Наличие на корпусе элемента в зоне первого вывода четко выраженного и конструктивно оформленного ключа в виде скоса, выступа, выемки и т. д.; нумерация остальных выводов ведется слева направо или по часовой стрелке;

Упаковка ИЭТ в тару, допускающую машинную обработку, например элементы 1-й и 2-й групп (неполярные ИЭТ -- резисторы, конденсаторы, полярные ИЭТ -- диоды, конденсаторы) с осевыми выводами должны поставляться вклеенными в двухрядную липкую (бумажную) ленту;

Конструкция ИЭТ должна обеспечивать стойкость к технологически воздействиям: трехкратной пайке без теплоотвода при 265 С в течение 3 с; виброотмывке в спирто - бензиновой смеси (1:1) с частотой (505) Гц и амплитудой колебаний до 1 мм в течение 4 мин; УЗ-очистке в диапазоне частот 18--22 кГц с интенсивностью 0,4--0,6 Вт/см2 (амплитуда 4--6 мкм) в течение 2 мин (кроме ППП и ИМС);

Печатные платы должны иметь прямоугольную форму с соотношением сторон не более 1:2 для обеспечения их достаточной жесткости при воздействии автоматической укладочной головки;

Для фиксации ПП на координатном столе сборочного автомата в конструкции ПП должны быть предусмотрены базовые фиксирующие отверстия с точностью расположения не хуже 0,05 мм;

Платы должны иметь зоны, свободные от ИЭТ, для фиксации их в направляющих координатного стола, накопителях, транспортной таре. Эти зоны располагаются, как правило, вдоль длинных краев ПП на расстоянии 5 мм для бытовой и 2,5 мм для специальной аппаратуры.

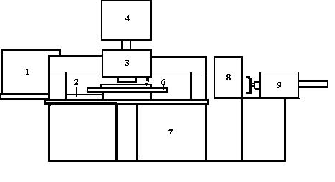

ГПМ установки ИМС на ПП и при необходимости крепления на ней подгибкой двух выводов в корпусах типа 2, уложенных в технологических кассетах, приведен на рис. 10.

Процесс функционирования ГПМ следующий. ПП из накопителя 8 подается устройством загрузки-выгрузки 9 к координатному столу 6 сборочного автомата и фиксируется в нем с помощью фиксирующего устройства 5. Координатный стол при этом выводится в нулевое положение. После фиксации ПП координатный стол перемещается к укладочной головке 3, которая в соответствии с задаваемой системой управления 7 программой производит выбор нужного типа ИМС из накопителя (линейного 1, установленного на столе 2, или роторного 4) и установку ИМС выводами в отверстия ПП. В некоторых вариантах оборудования специальная головка может осуществить подгибку двух выводов с целью дополнительного крепления ИМС на ПП. Для ИМС с числом выводов 14 и более в дополнительном креплении необходимости нет -- ИМС держится на ПП за счет пружинения выводов, вставленных в отверстия.

Технические характеристики различных моделей автоматов приведены в табл. 4.

Таблица 4 - ГПМ установки ИМС на ПП в корпусе типа 2 (DIP)

|

Параметры |

Модель автомата | |

|

ГГМ1.149.015 (СССР) |

DIPG "Dynapert" (США) | |

|

Производительность, шт/ч |

2500 |

4500 |

|

Размеры рабочего поля, мм |

260260 |

475475 |

|

Емкость накопителя ПП, шт. |

10; 20 |

15; 90 |

|

Емкость накопителя ИМС, шт. |

900 |

1200 |

|

Тип кассеты |

Этажерочный |

Прямоточный |

|

Габаритные размеры, мм |

14001000 |

24501650 |

|

Масса, кг |

480 |

650 |

Рис. 10. ГПМ установки на ПП ИМС в корпусе типа 2

РТК пайки волной припоя предназначен для выполнения монтажных соединений на ПП за счет автоматического выполнения операций загрузки-разгрузки, флюсования, подогрева, пайки и удаления излишков припоя (рис. 11). Плата с установленными на ней ИЭТ извлекает захватом 2 робот 3 из накопителя 1, устанавливается на специальную кассету и через устройство загрузки 4 передается на транспортер 9 линии пайки. Транспортер (цепной конвейер) последовательно перемещает ПП через агрегаты линии пайки. В агрегате флюсования 7 поверхность монтажных элементов, подлежащих пайке, смачивается флюсом, подающимся в виде пены к нижней поверхности ПП. В агрегате подогрева 8 происходит испарение жидкости, используемой в качестве растворителя флюса, с целью предотвращения разбрызгивания расплавленного припоя при попадании на него капелек жидкого флюса с поверхности ПП, а также подогрев ПП до 75--125 С с целью уменьшения термоудара при погружении ПП в волну расплавленного припоя в агрегате пайки 10 При температуре 260 С. Способ нагрева -- терморадиационный. Температура должна быть максимальной, но не выше той, которую допускают ИЭТ, установленные на ПП. Контроль и поддержание режимов пайки осуществляются автоматически с помощью устройства управления 5, а информация о режимах отображается на табло 6. Выгрузку плат выполняет устройство 11.

Рис. 11. ГПМ пайки волной припоя

Технические характеристики ГПМ приведены в табл. 2.5.

Таблица5 - ГПМ волновой пайки

|

Параметры |

Модели линий пайки | |

|

Kirsten (Швейцария) |

ЛПМ-300 (СССР) | |

|

Ширина и высота волны, мм |

330; 20 |

330; 12 |

|

Скорость транспортера, м/мин |

0,3--3,0 |

0,8--3,0 |

|

Угол наклона, град. |

0--12 |

0--12 |

|

Потребляемая мощность, кВт |

12 |

15 |

|

Тип нагнетателя припоя |

Электромагнитный |

Механический |

|

Габаритные размеры, мм |

3600900850 |

25008501500 |

|

Управление |

МПУ, дисплей |

Пульт |

Похожие статьи

-

Установка ЭРЭ и ИМС на платы является первым этапом монтажа. В зависимости от технической реализации различают Ручную и Механизированную сборку плат,...

-

РУЧНАЯ УСТАНОВКА КОМПОНЕНТОВ НА ПЛАТЫ - Установка компонентов на печатные платы

В условиях многономенклатурного и мелкосерийного производства ЭА получила развитие программированная ручная сборка на светомонтажных столах, при которой...

-

Определяем стандартные размеры элементов, которые применяются в схеме, и сводим данные в таблицу. Наименование групп компонентов Кол-во N, шт. Длина L,...

-

Ремонт плат с печатным монтажом. - Ремонт и обслуживание микроволновой печи LG-MS2807C

При внешнем осмотре печатных плат нужно проверить целостность печатных проводников, убедиться в отсутствии трещин, разрывов, прогоревших участков. Не...

-

В настоящее время разработаны новые способы и устройства нанесения сухого пленочного фоторезиста, обеспечивающие высокую точность нанесения и исключающие...

-

Рис. 4. Трехслойная печатная плата Многослойные печатные платы имеют ряд достоинств: - В многослойных печатных платах формируется практически полностью...

-

Современную жизнь трудно представить без достижений радиоэлектроники. Они применяются почти во всех сферах человеческой деятельности в самых...

-

Для производства Многослойных печатных плат используются различные стеклотекстолиты по условию технического задания устройство должно работать в условиях...

-

Минимальная ширина проводников для ДПП, изготовляемых электрохимическим методом при фотохимическом способе получения рисунка Bmin=b 1min+0,03, (3.2) Где...

-

Непосредственно процессу программирования ПЗУ должны предшествовать: А) выбор нужного типа микросхемы ПЗУ; Б) подготовка данных в нужной области буфера...

-

Рабочие места, предназначенные для обезжиривания деталей в ЛВЖ и ГЖ, должны быть оборудованы местными вытяжными устройствами. При травлении металлов...

-

Процесс изготовления печатной платы - Технология изготовления печатных плат

В техническом прогрессе ЭВМ играют значительную роль: они значительно облегчают работу человека в различных областях промышленности, инженерных...

-

Содержание задач топологического проектирования - Проектирование цифровых микросхем и печатных плат

Типовыми задачами топологического проектирования являются задачи разбиения, размещения и трассировки. Задача разбиения Исходным материалом здесь является...

-

Мероприятия по технике безопасности - Проектирование печатной платы программатора микросхем ПЗУ

При изготовлении печатных плат производится механическая обработка слоистых пластиков (резка, пробивка отверстий). Работающие на обработке слоистых...

-

Если при проектировании пользователь и применяет уже созданные им ранее или кем-либо другим библиотеки компонентов, то в процессе работы неизбежно...

-

Методика работы с прибором - Проектирование печатной платы программатора микросхем ПЗУ

Программатор подключается к компьютеру типа IBM PC через параллельный порт с помощью стандартного кабеля от принтера. Если на компьютере только один...

-

В настоящее время насчитывают до двухсот методов, способов и вариантов изготовления печатных плат. Однако большинство из них устарело. В современном...

-

Электрическое и магнитное поля рассматривают как квазистатические. Картины электрического и магнитного полей при соответствующих частотах, и картины...

-

Рецептор - объект, который находится под воздействием электромагнитных помех. Внутри РЭС рецепторами выступают маломощные чувствительные элементы и узлы...

-

Подграф получают разбиением исходного графа по его вершинам. В этом случае вершины, по которым происходит разбиение, дублируются в подграфах, а ребра...

-

Телекоммуникационный микросхема плата граф Кусок Получается разделением исходного графа путем "перерезания" ребер. При разделении графа на куски не...

-

Экология на производстве - Проектирование печатной платы программатора микросхем ПЗУ

В настоящее время окружающей среды стала одной их самых острых и актуальных проблем современности. В нашей стране Охрана окружающей среды (ООС) является...

-

Платы стежкового монтажа Исходным материалом для изготовления платы служит односторонний фольгированный стеклотекстолит. Основные операции получения...

-

Ки. мс = Нмс/Нэрэ Где Нмс - общее количество микросхем и микросборок в изделии, шт. Нэрэ - общее количество электрорадиоэлементов, шт. Ки. мс = 29/251...

-

Анализ работы устройства - Проектирование печатной платы программатора микросхем ПЗУ

Формирователь сигналов IBM представляет собой шинный формирователь, который пропускает сигналы с шины данных IBM (выходные сигналы регистра данных...

-

Цель: вычислить потребляемую мощность схемы программатора. Данные по элементам и рассчитанная мощность сведены в таблицу 2. Таблица 2 - Потребляемая...

-

В разработку ТП сборки и монтажа входит следующий комплекс работ: Выбор типового или группового техпроцесса. Составление маршрута единичного ТП....

-

Конструкция печатной платы программатора - Проектирование печатной платы программатора микросхем ПЗУ

Схема программатора выполняется на двухсторонней печатной плате, имеющей одно основание, на обеих сторонах которого получают проводящий рисунок и все...

-

Цель: рассчитать геометрические параметры элементов печатного монтажа. Рассмотреть минимальные расстояния между элементами печатного рисунка...

-

Используется для задания области данных в буфере редактора ПЗУ или в микросхеме ПЗУ для сохранения соответствующей информации в бинарном файле. При...

-

Допускается вводить полное имя в формате: [<path>]<name><.ext> В имени и в расширении можно использовать метасимволы <*>, <?> по правилам...

-

(3.15) Где E Н = 400 лк. - норма освещенности; R З = 1,5 - коэффициент запаса, учитывающий запыление светильников иизнос источников света в процессе...

-

Заключение - Проектирование печатной платы программатора микросхем ПЗУ

Возрастающий круг научно - технических работников сталкивается в своей практической деятельности с вопросами применения запоминающих и логических...

-

Динамическая помехоустойчивость микросхем - Проектирование цифровых микросхем и печатных плат

Динамическая помехоустойчивость - к воздействию импульсных помех различной формы. Характеристика динамической помехоустойчивости графически описывает...

-

Ручная трассировка новых соединений или редактирование существующих трасс производится после выполнения команды Tools/ Manual route. Перед началом работы...

-

1. Источники С высоким волновым сопротивлением . Для них эквивалентная схема или модель может быть представлена В виде штыря (антенна-штырь). В...

-

Механизм работы магнитостатического экрана заключается в шунтировании силовых линий магнитного поля. Где поставить экран? по возможности вблизи...

-

BIOS - Basic Input Output System, базовая система ввода-вывода Это микросхема на материнской плате компьютера в которой хранятся некоторые настройки и...

-

Эта команда предназначена для стирания электрически стираемых микросхем ПЗУ. Она разблокируется только при выборе микросхемы семейства FLASH или...

-

На этапе схемотехнического проектирования производится введение дополнительных емкостей в шину питания (конденсаторов). Места установки конденсаторов -...

МЕХАНИЗИРОВАННАЯ УСТАНОВКА КОМПОНЕНТОВ НА ПЛАТЫ - Установка компонентов на печатные платы