Описание технологических регулировок тракторов, рабочих машин и сцепок. Расч&;#63;ты по установке машин на заданный режим работы. - Разработка операционной технологии довсходового рыхления почвы при возделывании картофеля

Подготовка к работе плуга:

А)Агротехнические требования:

Все виды вспашки проводят ( кроме перепашки зяби, пара и заделки органических удобрений) должны проводиться с предплужниками. Вспашку проводят в агротехнические сроки при достижении физической спелости почвы(для суглинистых почв это 40-70% наименьшей влагоемкости) на глубину 25-30 см. Необходимо соблюдать заданную глубину обработку, отклонение допускается не более ±10 мм на ровном поле и ±20 мм на неровном. Отклонение фактической ширины захвата плуга от конструктивной не более ± 10 %. Размеры поперечного сечения пластов должны быть одинаковыми, а их оборот - полным и с качественной заделкой сорняков, жнивья и внесенных на поверхность поля удобрений (не менее 95%). Поверхность пашни должна быть слитной, а при зяблевой вспашке - слегка гребнистой. Гребни пластов должны иметь одинаковую высоту, не превышающую - 5 см. Необходимо, чтобы пахотный агрегат двигался прямолинейно и не оставлял огрехов. Высоты свального гребня - не более 70 мм, а глубина развальной борозды - не более половины глубины вспашки. При больших неровностях склонно пашут поперек склона. Суммарная площадь занимаемая комками размером более 10 см, допускается не более 15% от площади пашни.

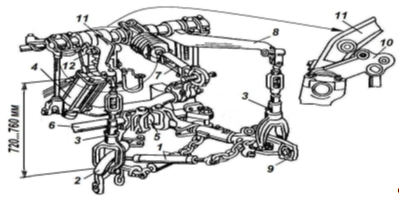

Б)Порядок подготовки механизма навески трактора Т-150 на двухточечную схему для работы с плугом:

Снимают с вилок бугелей поперечную прицепную скобу. Болты крепления прицепной скобы используют для закрепления ограничительных цепей. Цепи устанавливаются по диагонали; сами цепи регулируются на максимальную длину.

При наладке механизма навески по двухточечной схеме обе нижние головки сводятся вместе - на нижнем валу и ориентируются с обеих сторон упорами; причем нижние головки продольных тяг могут быть установлены со смещением от оси симметрии на величину, зависящую от типа навешиваемого плуга и марки трактора. Установив и зафиксировав головки продольных тяг, устанавливаем верхнюю центральную тягу, которая всегда должна находиться в одной вертикальной плоскости с нижними головками. Центральная тяга фиксируется с помощью двух ограничительных колец. Отрегулировать натяжение ограничительных цепей. Концы тяг должны перемещаться на 20 мм в обе стороны от среднего положения.

Механизмом навески трактора устанавливают раму плуга параллельно поверхности поля. Перекос рамы в продольной и поперечной плоскостях приводит к неравномерному заглублению корпусов плуга. При наклоне рамы вперед передние корпуса пашут глубже, а задние - мельче. Если рама наклонена назад, плуг выглубляется. Продольный перекос рамы устраняют изменением длины центральной тяги навески трактора. При перекосе рамы плуга вправо первый корпус пашет глубже, чем задние корпуса. Если рама наклонена влево, передний корпус пашет мельче заднего. Поперечный перекос рамы устраняют изменением длины правого раскоса, а иногда и обоих раскосов механизма навески трактора.

В)Требования к техническому состоянию рабочих органов плуга:

Допускаются отклонения: по длине лезвия лемеха до 15 мм, по длине спинки до 10 мм, по ширине до 5 мм, угол заточки 40 градусов. Толщина лезвия лемеха не должна превышать 1 мм. В стыке лемеха и отвала допускается зазор до 1 мм. Лемех над отвалом может выступать до 1 мм. Допускается утопание головок болтов до 1 мм. Полевые обрезы лемеха и отвала должны находиться в одной плоскости. Допускается выступ лемеха в сторону поля от полевой кроки отвала до 4 мм. Потайные головки болтов на рабочей поверхности корпуса выступать не должны. Рабочая поверхность лемехов и отвалов должна быть чистой и гладкой.

Правильность установки корпусов проверяют, натягивая шнур, при этом носки пятки лемехов всех корпусов должны лежать на одной линии (допустимое отклонение ±5 мм). Для устранения перекоса корпуса между его стойкой и рамой устанавливают регулировочные прокладки. Аналогичные требования предъявляются и к предплужникам.

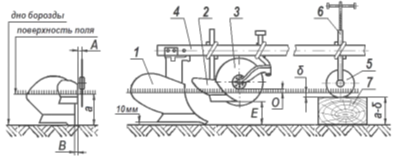

Дисковый нож должен свободно вращаться, радиальное биение не более 3 мм, отклонение в стороны, т. е. "восьмерка", ±6 мм, осевое перемещение ступицы не более 2 мм. Толщина лезвия диска не должна превышать 0,4 мм, угол заточки 20 градусов. Предплужники устанавливают так, чтобы они погружались в почву на 8-10 см, а на запырееных участках до 12 см. вынос предплужника вперед осуществляется перемещением накладки по грядилю, по высоте его устанавливают, перемещая стойку в держателе.

В зависимости от состояния поля и глубины пахоты расстояние между носком лемеха корпуса и предплужника по горизонтали должно составлять 25-35 см. Носок лезвия предплужника должен быть ниже пятки на 10 мм, а полевой обрез смещаться в сторону непаханого поля ( влево) относительно полевого обреза корпуса а 10-20 мм. Все предплужники устанавливают одинаково. Для этого пользуются специальным угольком с делениями.

Дисковый нож устанавливают на глубину 12 -13 см ( при этом расстояние между ступицей и поверхностью поля не должно бать меньше 2 см). центр ножа должен находиться на вертикальной линии, проходящей через носок лемеха последнего предплужника. Зазор между полевым обрезом предплужника и диском ножа должен быть 1-3 см. регулировка осуществляется поворотом коленчатой стойки ножа, корончатую шайбу ограничителя поворота вилки ножа устанавливают так. Чтобы диск при встрече с препятствием мог отклонится влево по ходу плуга.

На заданную глубину вспашки плуг устанавливают на ровной площадке, под опорное колесо кладут брусок( на 2-3 см меньше заданной глубины вспашки). Винтовым механизмом опорного колеса устанавливают корпуса так, чтобы они опирались на площадку носками и пятками лемехов. При этом рама плуга должна быть в горизонтальном положении.

Г)Порядок подготовки механизма навески трактора для работы с плугом

Таблица 5.Установка механизма навески трактора и подвески плуга ПЛП-6-35

|

Трактор |

Ширина колеи трактора, мм |

Смещение А механизма навески на тракторе, мм |

Положение подвески плуга |

Число корпусов |

Расстояние С от края гусеницы или колеса до стенки борозды, мм |

|

Т-150 |

1435 |

0 |

III |

6 |

240 |

|

60 |

II |

5 |

240 | ||

|

120 |

I |

4 |

240 |

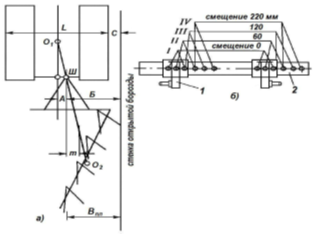

Рис 1.Схема положения подвески плуга и навески трактора при агрегатировании.

Для устойчивого хода плуга в борозде необходимо присоединить плуг к трактору так, чтобы линия О1О2 (см рис 1) действия силы тяги пересекала след О2 центра тяжести плуга и шарнир Ш крепления нижних продольных тяг к трактору.

Для правильного агрегатирования навесных и полунавесных плугов проводят прямую линию от точки О1( след центра тяжести трактора) до точки О2 и находят необходимое смещение А навески на тракторе и расстояние Б от оси подвески плуга до бороздного обреза лемеха переднего корпуса. Установочные размеры А и Б зависят от числа корпусов. Поэтому для агрегатирования плуга ПЛП-6-35 в четырех-, пяти-, и шестикорпусных вариантах с тракторами Т-150 и Т-150К предусмотрена возможность устанавливать подвеску плуга в четырех положениях( таблица 1): середину подвески располагают против носка третьего корпуса( смещение m равно нулю), смещают влево на 60,120 и 220 мм.

Исходя из данных таблицы и рисунка, чтобы агрегатировать трактор Т-150 в плугом ПЛП-6-35 необходимо перевести подвеску плуга в положение III и выдерживать расстояние от стенки борозды до края гусеницы в 240 мм.

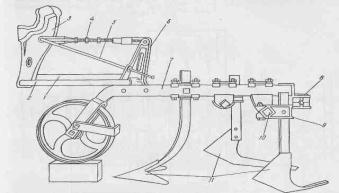

Рис 2. Механизм навески трактора Т-150 установленный по двухточечной схеме:1 - ограничительные цепи; 2, 9 - нижние продольные тяги; 3 - пальцы вилок раскосов; 4 - гидроцилиндр; 5 - центральная головка нижних тяг; 6 - нижняя ось; 7 - верхняя тяга; 8, 11- подъ?мные рычаги; 10 - поворотный рычаг штока; 12 - стопорный палец для соединения рычага штока с подъ?мным рычагом

Рис 3.Схема установки рабочих органов плуга: 1 - корпус; 2 - предплужник; 3 - дисковый нож; 4 - рама плуга; 5 - опорное колесо; 6 - винтовой механизм регулировки глубины вспашки; 7 - регулировочная подкладка

Глубину вспашки регулируют положением опорного колеса 5.

Подготовка машин для внесения удобрений

Внесение удобрений обеспечивает сохранение, поддержание и повышение плодородия почвы. Удобрения вносят специальными машинами, предварительно настроенными на стационаре в соответствии с заданной нормой, которую в процессе внесения постоянно контролируют.

А)Агротехнические требования к внесению твердых минеральных удобрений:

При внесении минеральных удобрений отклонение фактической дозы от заданной допускается не более ±5 %, неравномерность распределения удобрений по ширине захвата не более ±15 %, необработанные поворотные полосы и пропуски между соседними проходами агрегата не допускается.

- Б)Схема внесения минеральных удобрений (согласно технической карте): А)Растаривание и погрузка минеральных удобрений - МТЗ-82+ПФ 0,75;

АИР-20

- Б) Транспортировка и погрузка мин удобрений в разбрасыватели - САЗ 3508 В) Разбрасывание минеральных удобрений - МТЗ-82+СТТ-10 В)Параметры дозирующих устройств для внесения минеральных удобрений (разбрасыватель СТТ-10)

Таблица 6.Размер щели дозирующего устройства разбрасывателя минеральных удобрений СТТ-10

|

Вид удобрения |

Расчетная насыпная плотность, т/м3 |

Расчетная рабочая ширина, м |

Высота щели дозирующего устройства, мм | ||||||||||||||

|

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

120 |

140 |

160 |

180 |

200 | |||

|

Доза внесения, кг/га | |||||||||||||||||

|

Смесь NPK |

1.0 |

14 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

Таблица 7. Установка тукоделителя разбрасывателя минеральных удобрений СТТ-10

|

Норма внесения, кг/га |

Пластины тукоделителя |

Боковые стенки туконаправителя |

|

50...200 |

От центра машины до упора |

К центру машины до упора |

|

200...600 |

В средней части пазов | |

|

600 и более |

К центру машины до упора |

От центра машины до упора |

Исходя из табличных данных, для нормы внесения 250 кг/га смеси NPK, необходимо оставить 25 мм щели дозирующего устройства, а пластины тукоделителя и боковые стенки туконаправителя установить в средней части пазов.

В) Расчеты для полевой проверки правильности табличной установки машин на заданную дозу внесения удобрений:

Для машин производящих внесение твердых минеральных удобрений, целесообразно провести полевую проверку методом контрольной навески, рассчитав длину пути L, м, который пройдет агрегат для внесения известного количества удобрения N (50 кг)

L=,

Где B-ширина захвата машины, м, а Q-доза внесения удобрения, кг/га.

L==143 м;

Следовательно, если настройка по таблицам 2 и 3 была выполнена правильно, то агрегат пройдет 143 м при заданной норме внесения удобрения( 250 кг/га) с 50 кг удобрений в бункере.

Г) Расчет количества кругов, который пройдет агрегат с полностью заполненным кузовом;

N=

Где GB - масса удобрения в полностью загруженном бункере (кузове) машины, кг; L - длина загона, м.

N==7;

Т. к количество загонов нечетное, то рациональней будет либо недогружать бункер, либо полностью загружать бункер на 6 кругу, чтобы загрузка удобрений производилась на одной стороне поля.

Подготовка к работе машин для химической защиты растений(AMAZONE UR-3000)

А) Агротехнические требования к сплошному опрыскиванию.

Отклонение установленного расхода жидкости от заданного не должно превышать ±10 %. Густота покрытия листовой поверхности должна составлять при обычном опрыскивании не менее 30 капель/см2. Концентрация рабочей жидкости в баке не должна отклоняться от заданной белее чем нВ ± 5 %. Скорость ветра при опрыскивании не должна превышать 4 м/с, а температура воздуха 20 -23 С0. Механическое повреждение растений при обработке не должно превышать 1 %.

Б) Определение основные технические характеристики опрыскивателя:

N=

Где В - ширина захвата штанги, м; Т-шаг расстановки распылителей, м.

N=+1=49 шт;

Минутный расход жидкости всеми распылителями штанги qОбщ;

QОбщ=,

Где - Q норма внесения рабочей жидкости, л/га; V - скорость движения км/ч;

QОбщ=, что составляет 35 % от производительности насоса опрыскивателя (230 л/мин).

Минутный расход жидкости через один распылитель q, л/мин:

Q=

Q=1,63л/мин;

Таблица 8. Расход жидкости через распылитель типа РЩ-110 (распылитель щелевой с углом факела распыла 110°), л/мин

|

Рабочее давление, МПа (кгс/см2) |

Цвет корпуса распылителя | ||||

|

Желтый |

Оранжевый |

Красный |

Синий |

Черный | |

|

Диаметр отверстия, мм | |||||

|

0,5 |

0,7 |

1,12 |

1,79 |

2,8 |

4,47 |

|

Средний размер капель |

195-235 |

235-280 |

300-335 |

365-425 |

465-535 |

Для минутного расхода 1,63 л/мин нужно подобрать красный распылитель, и создать рабочее давление в напорной магистрали 0,5 МПа.

В)Методика проверки фактического расхода жидкости:

После установки на штангу выбранных распылителей, при включенном приводе насоса с помощью редукционного клапана добиваются необходимого давления в коллекторе штанги. Для контроля правильности настройки в бак опрыскивателя наливают чистой воды, включают привод насоса и мерной кружкой в течение минуты собирают воду из распылителя. Если фактический минутный расход жидкости больше или меньше расч?тного, то изменяют рабочее давление. После этого повторяют проверку, определяя минутный расход 3-5 распылителей.

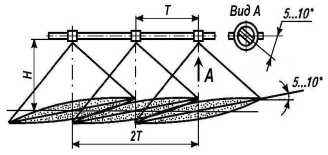

Г)По высоте Н штангу устанавливают так. Чтобы факелы распыла А соседних распылителей наполовину перекрывали один другой 2Т.

Рис 4. Схема расположения распылителей на штанге опрыскивателя: Т - расстояние между соседними распылителями на штанге; Н - высота штанги над обрабатываемой поверхностью

Подготовка машин для посева и посадки(КСМ-6)

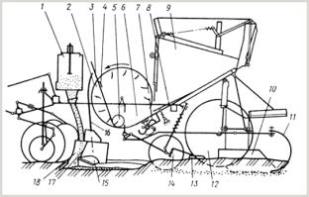

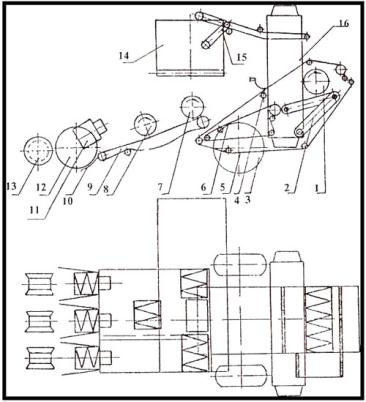

Рис 5. Схема картофелепосадочной машины КСМ-6 . 1- туковый бункер; 2-высаживающий аппарат; 9- рабочий бункер; 12-опорное колесо;14 - бороздозакрывающий диск; 17-сошник;

А)Агротехнические требования.

Среднее расстояние между клубнями в рядке от 16 до 30 см. Равномерность раскладки клубней (МСр±0,25 М Ср) должна быть не менее 60 %. Повреждение клубней на глубину более 5 мм должно быть не более 3 %. Количество пропусков фракции 25-30 г не более 1 %, 51-80 г - 5%. Количество двойников фракции 25-50 г не более 10 %, 51-80 г -2%, 81-120 г - 0,5 %. Пределы глубины посадки от 8 до 14 см. норма посадки от 50 до 80 тыс. шт. на 1 га.

Б)Регулировки высаживающих аппаратов.

Высаживающий аппарат состоит из диска, закрепленного на приводном валу, ложечек и направляющей шины. Двенадцать ложечек и зажимов закреплены на диске на равном расстоянии друг от друга. Чтобы в каждую ложечку укладывалось по одному клубню и он не выпадал до отхода зажима, регулируют зазор между боковиной и ложечкой. Для этого ослабляют болты и перемещают боковину по продолговатым отверстиям.

Норму посадки клубней при синхронном ВОМ трактора регулируют, заменяя звездочки на валу редуктора. При работе сажалки с независимым ВОМ трактора заданную густоту посадки обеспечивают заменой звездочек и изменением скорости движения агрегата.

В)Настройка сажалки на заданную норму посадки:

Таблица 9.Расч?тная плотность посадки клубней и норма высева удобрений картофелесажалкой КСМ-6 при приводе от синхронного ВОМ

|

Передача |

Число зубьев звездочки редуктора |

Норма посадки клубне, тыс. шт/га | |

|

Ведущей |

Ведомой | ||

|

7 |

20 |

19 |

50,4 |

|

8 |

16 |

15 |

50,4 |

Исходя из таблицы, при приводе от синхронного ВОМ, для нормы посадки 50000 шт/га, необходимо выбрать

Г)Установка необходимой глубины заделки посадочного материала на картофелесажалке КСМ-6:

Сажалку поднять в транспортное положение так, чтобы разность расстояний между рамой и передним и задним шарнирами нижней тяги навески сошника была равна 100-110 мм. Отрегулировать копирующий каток таким образом, чтобы расстояние от площадки до катка было на 10-15 мм меньше, чем требуемая глубина заделки клубней. Установить опорные колеса так, чтобы они были ниже катков на 15-20 мм.

Д)Методика проверки в поле правильности установки сажалок на норму посадки:

Для проверки и окончательной установки нормы посадки клубней отсоединяют штангу дисков загортачей одного из сошников, поднимают диски, подвязывают ее к раме и проводят посадку на установленной рабочей скорости и длине пути 16-18 м. количество клубней в раскрытой борозде на длине 14,3 м будет равно фактической норме посадки в тыс. шт. на 1 га. При необходимости звездочку заменяют. На закрытых бороздах раскрывают клубни и, не сдвигая их с места, заменяют расстояние от верхней части клубней до вершины гребня. При необходимости корректировки опускают или поднимают копирующие катки.

Уход за пропашными культурами в период вегетации

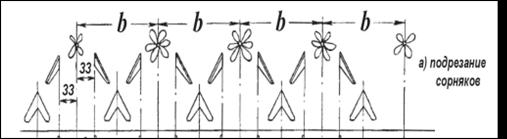

- А)КРН-4,2 - Комплекты рабочих органов для выполнения междурядных обработок в разные периоды вегетации:

- 1)Нарезка гребней с внесение минеральных удобрений - окучники + подкормочные ножи; 2)Довсходовое рыхление - стрельчатые лапы + сетчатая борона; 3) Рыхление-окучивание по всходам - окучники; 4) Окучивание перед смыканием ботвы - окучники;

Площадь поля обработанного за n число оборотов колеса S равна:

S=, м2;

S=3,14 Ч 0,508 Ч 25 Ч 4,2=168 м2;

Разделив норму внесения Q в кг/га на 104 и умножив результат на площадь S, м2 Получил массу семян, которая должна высеваться всеми работающими туковысевающими аппаратами за n оборотов колеса.

168/ 0,02=3,36 кг;

Результат поделил на число активных туковысевающих аппаратов и получил массу удобрений, которые должны высеваться из одного туковысевающего аппарата культиватора:

3,36/6=0,56 кг;

Рис 6.Схема расстановки секций культиватора, рабочих органов в держателях секций в соответствии со схемой посева

Рис 7. Секция пропашного культиватора

Рис 7. Секция пропашного культиватора. 1,2,3,4,5,6- подвеска; 7-рама; 11- рабочие органы;

Уборка и послеуборочная доработка урожая

А)Агротехнические требования.

Картофелеуборочные комбайны должны собирать в бункер или подавать в тару не менее 95% клубней, количество поврежденных клубней не должно превышать 5%. Потеря клубней массой более 15 г допускается не более 3%.

- Б)Технологии уборки картофеля. 1) Непрямое комбайнирование: Копатели извлекают из почвы клубни и укладывают их на поверхность поля в валок. Подбирают клубни вручную. 2)Прямое комбайнирование: Комбайн выкапывает клубни, отделяя их от почвы и ботвы, собирает в бункер и выгруждаетв рядом движущийся транспорт. В)Основные регулировки картофелеуборочного комбайна КПК-3:

Комбайн предназначен для уборки трех рядков картофеля, посаженного гребневым способом с междурядьем 70 см на легких, средних и тяжелых переувлажненных почвах.

Рис 7. Схема картофелеуборочного комбайна КПК-3:

1 -- шнек задний; 2 -- горка; 3 -- ходовые колеса; 4 -- экран ботвоудалителя; 5 -- редкопрутковый транспортер ботвоудалителя; 6 -- элеватор второй; 7 -- шнеки боковые; 8 -- шнек центральный; 9 -- основной элеватор; 10 -- лемех; 11 -- шнек продольный; 12 -- диски выкапывающие; 13 -- катки опорные; 14 -- бункер-накопитель; 15 -- загрузной транспортер; 16 -- ковшовый транспортер.

Регулировки:

Регулирование глубины подкапывания осуществляют изменением расстояния между опорными катками и лемехами. Выполняют регулировку при помощи винтовых пар двух стоек. Вращение ручек винтовых пар производят одновременно или попеременно, но в несколько приемов. Это понижает усилие воздействия.

Регулируют глубину хода лемехов и дисков в борозде в зависимости от глубины залегания нижних клубней картофеля в гнезде куста. При регулировании следует учитывать, что избыточная глубина хода лемехов и дисков увеличивает массу забранной земли, повышает тяговое сопротивление и снижает качество его работы. Интенсивность отделения примесей на основном элеваторе регулируют винтовыми парами, изменяя зазор между лопастями шнеков и прутками элеваторов. Максимальную интенсивность отделения примесей получают при зазоре между лопастями шнека и полотном элеватора около 40 мм. При работе на легкосыпучих почвах передний шнек поднимают выше, что отключает его от работы. Задний шнек устанавливают так, чтобы зазор между полотном и лопастями шнека был максимальным, но не допускал потери клубней картофеля. При работе на тяжелых почвах шнеки устанавливают на максимальную интенсивность отделения примесей.

Регулирование работы основной и дополнительной горки состоит в изменении наклона пальчиковой поверхности горок. При максимальном угле наклона поверхности происходит скатывание клубней картофеля в ковшовый транспортер, а растительные остатки сбрасываются под задним шнеком. В этом случае практически отключается от работы задний шнек и горка дополнительная, что снижает повреждение клубней картофеля. Такое регулирование применяют при работе на легких почвах. На более тяжелых почвах устанавливают минимальный угол наклона горки, что обусловливает подачу массы под действием заднего шнека. При этом ускоряется процесс отделения примесей за счет взаимодействия этого шнека и горки раската.

Регулировку комкодавителя проводят с учетом возможности повреждения клубней картофеля. На лекгосыпучих почвах и почвах не содержащих комки комкодавитель выводят из работы. Отключение комкодавителя производят рукояткой механизма на площадке комбайнера. На почвах, содержащих комки, подключают комкодавитель с рабочим давлением в баллоне 9800--14700 Па. Величину давления в баллоне устанавливают в зависимости от влажности комков почвы.

Регулировка транспортера загрузки бункера предусматривает оптимальную установку высоты падения клубней картофеля с транспортера на дно бункера. В начальный момент загрузки бункера выгрузной конец транспортера устанавливают гидроцилиндром в нижнее положение. В зависимости от наполнения бункера клубнями картофеля этот конец транспортера постепенно поднимается. При достижении концом транспортера верхнего положения, масса клубней в бункере продвигается и цикл повторяется.

Г)Процесс послеуборочной обработки урожая и технологические регулировки картофелесортировального пункта КСП-25:

Эффективная и экономичная уборка картофеля возможна только при условии комплексной механизации всех процессов послеуборочной обработки, включающей в себя первичную обработку, сортирование, отделение комков и поврежденных клубней.

Для сортирования и доочистки клубней применяют роликовые и сетчатые сортировки, которыми оборудуют передвижные и стационарные сортировальные пункты.

Картофелесортировальный пункт КСП-25, предназначенный для послеуборочной дообработки картофеля, состоит из приемных бункеров, ворохоочистителя, игольчато сепаратора, переборочных столов, сетчатых сортировок. Клубни из приемных бункеров подаются на ворохоочиститель. Выделившиеся на нем примеси - почва и мелкие клубни ( менее 25 г) - поступают на игольчатый сепаратор 4, клубни накалываются на иглы, отделяются от примесей и направляются в бункер - накопитель, а примеси транспортерами ссыпают в кучу, которую вывозят в поле и разбрасывают.

Основной поток клубней, очищенный от примесей и мелких клубней, поступает на три переборочных стола. Рабочие осматривают поток клубней, отбирают камни, комки и примеси, сбрасывают их на транспортер, и далее они поступают в кучу. Отобранные поврежденные и больные клубни поступают в бункер. Основной поток клубней поступает на первую сетчатую сортировку, разделяющие клубни на две фракции: массой более и менее 80 г. Далее они отвозятся на хранение.

Похожие статьи

-

Лущение стерни повышает плодородие почвы. Во время лущения разрыхляется верхний слой почвы, подрезаются сорняки и заворачивается в почву их семена....

-

А) МТЗ - 82 + КРН 4,2 Описание МТЗ-82. МТЗ-82 это колесный, универсальный трактор класса тяги 1,4 ,с четырьмя ведущими колесами. Предназначен для...

-

Довсходовое рыхление картофеля - прием междурядной обработки почвы культиваторами, обеспечивающий ее крошение, рыхление, выравнивание поверхности пашни и...

-

Традиционная № п/п Технологический процесс Агротехнические показатели Состав агрегата Режим работы Энергетическое средство(количество) Сцепка С/х машина...

-

Машинно-тракторный агрегат комплектуется с учетом следующих факторов: 1. Наиболее полной используемой мощности трактора. 2. Максимальной...

-

Допущенные к работе тракторы, комбайны, другие мобильные и стационарные машины, механизмы и оборудование должны быть исправны, опробованы на холостом...

-

При возделывании картофеля целесообразны следующие агротехнические требования: Внесение минеральных удобрений. Слежавшиеся удобрения перед использованием...

-

Культивация - агротехническое мероприятие, обеспечивающее крошение, рыхление и частичное перемешивание почвы, а также полное уничтожение сорняков и...

-

Таблица 1. Вариант 1. Комплекс машин для возделывания озимой ржи по интенсивной (традиционной) технологии № п/п Рабочий процесс Технологический процесс...

-

Опрыскивание - метод химической защиты растений, заключающийся в нанесении на обрабатываемую поверхность (почвы или растений) пестицидов в виде...

-

Введение - Разработка операционной технологии довсходового рыхления почвы при возделывании картофеля

Картофель - один из важнейших продуктов питания для человека и кормления животных. В мире он занимает пятое место среди источников энергии в питании...

-

При неправильном хранении и применении некоторых минеральных удобрений они представляют большую опасность. Так, хранение аммиачной селитры вместе с...

-

Номинальные (нормальные) тяговые усилия трактора с учетом потерь силы тяги на преодоление склона. , Где mэ. , mк. - эксплуатационная и конструктивная...

-

Обработка почвы является наиболее мощным средством воздействия на режимы почвы. Это самая энергоемкая и дорогостоящая операция в земледелии, на долю...

-

К культивации предъявляются такие требования: своевременное ее применение, она должна быть равномерной и на заданную глубину (допускается отклонение от...

-

Интенсивная технология возделывания овса - Технологические особенности возделывания овса

Место в севообороте. В отличие от других зерновых злаков овес слабо поражается корневыми гнилями, поэтому при достаточном внесении удобрений различия в...

-

Технологическая схема возделывания чечевицы на зерно в Радищевском районе Ульяновской области Технологические операции Применяемые трактора, С.-х. орудия...

-

Картофель - культура универсального назначения. При высокой урожайности (20-30 т/га) это главное крахмалоносное растение (из незерновых). Картофель -...

-

Контроль и оценку качества работы по внесению минеральных удобрений проводят при настройке агрегатов, периодически в процессе выполнения работы, а также...

-

Для качественного выполнения технологического процесса необходимо определить следующие факторы: почвенно-климатические условия, направление...

-

Внесение удобрений, Посев и посадка - Лесная селекция

Перед работой на тракторных агрегатах для внесения органических, минеральных и жидких удобрений следует усвоить правила эксплуатации и безопасной работы...

-

Удобрения - Свойства картофеля

Картофель - требовательное к обеспеченности элементами питания растение, имеет растянутый период потребления питательных веществ и дает более высокие...

-

Обработка почвы - Лесная селекция

Перед началом работы необходимо проверить крепление отвалов, мехов, фрез и других рабочих органов и исправность почвообрабатывающей машины. К работе на...

-

Агротехнические требования при уборке картофеля - Механизация уборки картофеля

Агротехнические требования устанавливают сроки начала и продолжительности уборки, допустимые потери клубней при выкапывании и в результате повреждения...

-

Чечевица, как и другие зернобобовые культуры, хорошо использует последействие органических и минеральных удобрений, отличается повышенным усвоением...

-

Картофель - растение умеренно прохладного климата с относительно высокой влажностью воздуха. В Северном полушарии Евразии его выращивают в основном между...

-

Влияние человека на биосферу началось задолго до наступления этапа промышленной революции, ибо целые цивилизации гибли еще до нашей эры. Катастрофические...

-

Сельское хозяйство развитых стран отличается резким преобладанием товарного сельского хозяйства. Оно развивается на основе механизации, химизации...

-

Изучая технологические карты возделывания зерновых культур в "Кемеровский научно-исследовательский институт сельского хозяйства" , на примере...

-

Требования к посеву зерновых при ресурсосберегающих технологиях Ресурсосбережение выступает в современных условиях в качестве одного из приоритетных...

-

Чтобы получить запланированный урожай дозы минеральных удобрений необходимо систематически совершенствовать и корректировать в зависимости от изменения...

-

Введение, Характеристика картофеля - Разработка технологии возделывания картофеля

Технология производства сельскохозяйственных культур предполагает поточность выполнения всех полевых работ, минимальное, но достаточное число...

-

Интегрированная защита растений -- система управления фитосанитарным состоянием экосистем путем комплексного использования различных средств и методов...

-

С учетом имеющейся техники в хозяйстве и внедрением прогрессивных технологий предлагаю задействовать: Трактора: ДТ-75М, Т-150К, МТЗ-80; Автомобили:...

-

Требования безопасности при контактах с животными. Крупные животные, особенно быки, могут быть весьма агрессивными и поэтому опасными для человека...

-

Технологические операции следует проводить в определенном порядке позволяющем заданным условиях выбирать наилучший режим движения агрегата (рабочую...

-

В настоящее время промышленностью России и зарубежных стран выпускается огромное количество посевных комплексов, которые позволяют хозяйствам...

-

Организация работ и охрана труда - Комплексная механизация молочно-животноводческой фермы

Генеральный план молочной-животноводческой фермы выполнен в соответствии со СниП 11-97-76 "Генеральные планы сельскохозяйственных предприятий. Нормы...

-

Технология возделывания зерновых культур должна соответствовать почвенно-климатическим условиям региона, а техника должна отвечать требованиям...

-

Картофелекопатели - Механизация уборки картофеля

Картофелекопатель работает следующим образом. Перед началом работы устанавливают и закрепляют на раме ножи таким образом, чтобы глубина резки...

Описание технологических регулировок тракторов, рабочих машин и сцепок. Расч&;#63;ты по установке машин на заданный режим работы. - Разработка операционной технологии довсходового рыхления почвы при возделывании картофеля