Разработка мероприятий, обеспечивающих снижение вредного воздействия технологического процесса на природу - Техника безопасности при работе с металлообрабатывающим оборудованием

В данном пункте приведены мероприятия соответствующие рекомендациям [16, 17]

Регенерация отработавших масел и СОЖ

На первом этапе очистку проводят в гидросистеме или системе подачи СОЖ с помощью встроенных фильтров. Это резко сокращает количество масел к переработке.

На втором этапе, когда при эксплуатации масла и СОЖ утрачивают свои свойства, их направляют на регенерацию (т. е. на восстановление первоначальных свойств разными способами: термохимическим, гравитационная сепарация и отстаивание).

Эмульсии, не подлежащие регенерации, направляют на предочистку (маслоловушки, гидроциклоны и т. д.) с последующим их химическим разрушением, коагуляцией взвесей и очисткой (фильтрацией) сточных вод перед сбросом в общий сток предприятия. Следует проверить воду на рН.

Очистка сточных вод.

Одним из основных загрязнителей являются промышленные сточные воды предприятий, попадающие в естественные водоемы, почву.

Основными загрязнителями при эксплуатации проектируемого оборудования являются СОЖ, машинные масла, промышленные пыли и туманы, содержащие мельчайшие металлические частицы и взвешенные частицы масел. Для уменьшения непроизвольного попадания СОЖ, стружки с СОЖ, брызг масла из зоны резания на станке применено ограждение кабинетного типа. Применение этого ограждения препятствует разлеты брызг, мелкой дисперсии и позволяет ее собирать во время регламентных перерывов. После чего вредные составляющие можно отправить на очистку.

Очистка сточных вод от механических примесей в зависимости от их свойств, концентрации и фракционного состава на машиностроительных предприятиях осуществляется методами процеживания, отстаивания, отделения механических частиц в поле действия центробежных сил фильтрования.

Процеживание - первичная стадия обработки стоков. Оно предназначено для выделения из сточных вод крупных нерастворимых примесей размером до 25 мм, а также более мелких волокнистых загрязнений, которые в процессе дальнейшей обработке стоков препятствуют нормальной работе очистного оборудования. Процеживание сточных вод осуществляется пропусканием их через решетки и волокно уловители.

Согласно рекомендациям выбираем горизонтальную песколовку с прямолинейным движением воды, в состав которой входят: подводящая труба и выпускной коллектор. При работе таких песколовок определяется длина

Где время пребывания сточной воды в песколовке;

горизонтальная скорость движения сточных вод в песколовке; .

L= 4,5...18м.

Удаление горизонтального шлама из горизонтальных песколовок осуществляется с помощью скребковых механизмов. Эффективность таких песколовок составляет 70...80%.

Нормальная эксплуатация песколовок обеспечивается поддержанием в них проектных скоростей движения сточных вод и продолжительностью их прохождения через песколовку.

Очистка песколовок (удаление песка) производится обычно после заполнения песком приемника песколовок. Очистка песколовок вручную обычно производится ежедневно. Гидроэлеватором песок удаляют по мере его накопления, т. к. при частой перекачке малых количеств песка, он плохо отмывается от органических примесей.

Важным показателем оценки работы песколовок является количество песка в осадке, выпадающем в первичных отстойниках, в особенности фракционный состав этого песка.

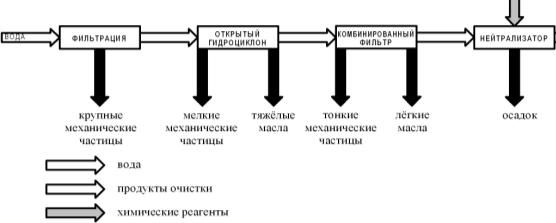

Рисунок 4 - Схема очистки сточных вод

Назначение первичных отстойников - выделение из сточных вод нерастворимого осадка или выплывающих механических частиц, собираемых с поверхности воды вручную, сочками.

Для эффективной работы отстойников большое значение имеет конструкция впуска и выпуска сточных вод. Назначение входного устройства - способствовать затуханию входной скорости потока и равномерному распределению скоростей в сечении отстойника. Входное устройство имеет длину, достаточную для ограничения скоростей, при которых осветленная жидкость не взбалтывала бы осадок, выпавший на дно отстойника.

Одним из основных условий хорошей работы отстойников является равномерное распределение между ними сточных вод и осадка. Регулировка распределения сточных вод производится специальным устройством.

Широкое применение для очистки сточных вод производства нашли радиальные отстойники. В радиальных отстойниках сдвигание осадка к приемнику производится с помощью скребков, пуск которых в работу осуществится за 1 час до начала выгрузки осадка.

Для очистки сточных вод машиностроительных предприятий используют два класса фильтров:

- - зернистые, в которых очищаемую жидкость пропускают через насадки несвязанных пористых материалов; - микрофильтры, фильтроэлементы которых изготовлены из несвязанных пористых материалов.

К фильтрам предъявляются следующие требования:

- - фильтрование должно осуществляться в направлении уменьшения размеров частиц фильтроматериала; - колебание расхода очищаемой жидкости не должны превышать 15% (при постоянном перепаде давления в фильтре); - в конструкции фильтра необходимо предусматривать устройства для их регенерации и удаления загрязняющих веществ; - фильтроматериал должен иметь высокие физико-механические свойства, химическую стойкость, невысокую стоимость.

Для удаления из сточных вод механических частиц размером менее 0,01мм применяются микрофильтры, в которых фильтрующий элемент изготовлен из нескольких слоев металлических сеток с размером ячеек или тканевые фильтры.

Очистка атмосферы.

Механическая обработка металлов на станках сопровождается выделением пыли, стружки, туманов масел и эмульсий.

Основными мерами защиты атмосферы от промышленных пылей и туманов является использование пыле - и туманоуловительных аппаратов и систем. По современной классификации пылеочистительное оборудование можно разделить на четыре группы: сухие пылеуловители, мокрые пылеуловители, электрофильтры и фильтры.

К сухим пылеуловителя относятся все аппараты, в которых отделение частиц примесей от воздушного потока происходит механическим путем за счет сил гравитации, инерции, Кориолиса. Конструктивно сухие пылеуловители разделяют на циклоны, ротационные, вихревые, радиальные, жалюзийные пылеуловители.

Аппараты мокрой очистки (мокрые пылеуловители) работают по принципу осаждения частиц пыли либо на поверхность капель жидкости, либо на поверхность пленки жидкости. Среди аппаратов мокрой очистки различают скрубберы Вентури, форсуночные скрубберы, барботажно-пенные. Мокрые пылеуловители имеют ряд недостатков, ограничивающих их применение: образование в процессе очистки шлама; вынос влаги в атмосферу и образование отложений в газоотводах; необходимость создания оборотных систем подачи воды в пылеуловитель.

Одним из наиболее совершенных методов очистки газов от взвешенной пыли и туманов является электрическая очистка - процесс, основанный на ударной ионизации газов зоне коронирующего разряда, передаче разряда ионов частицам примесей и осаждения последних на осадительных и коронирующих электродах. Электрофильтры успешно применяют в металлообрабатывающих производствах для тонкой очистки газов от пылей различного происхождения и туманов масел.

Широко используемый метод очистки воздуха - фильтрация, состоящая в задержании частиц примесей на пористых перегородках при движении через них потока газа. Фильтры изготавливаются из различных текстильных материалов. Для очистки воздуха от туманов кислот, щелочей и масел используют туманоуловители - волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим стеканием под действием сил тяжести.

Очистка почвы от твердых отходов.

Твердые отходы в машиностроении образуются в процессе производства продукции в виде амортизационного лома (модернизация оборудования, оснастки, инструмента); стружки; шлаков и золы; шламов, осадков и пылей (отходы систем очистки воздуха).

Для недопущения загрязнения окружающей среды твердыми отходами (стружкой) предусматривается ее сбор по территории цеха и последующая отправка на переработку.

Для переработки отходов металлического лома его сначала раздельно собирают, сортируя по маркам сталей и сплавов. Следующим этапом является измельчение металлоотходов для увеличения их насыпной массы и снижения транспортных расходов. Далее металлолом подвергается обезжириванию при помощи центрифуг, моечно-сушильных установок и нагревательных печей. Поскольку подготовленный лом имеет относительно низкую плотность и неудобную для транспортировки сыпучую форму, его подвергают брикетированию при помощи горячего и холодного прессования. В результате стружка принимает форму брикетов плотностью не менее 4000 кг/м3. Дальнейшая переработка лома производится на предприятиях металлургической промышленности.

Похожие статьи

-

Производственный безопасность опасный Вредные факторы технических систем, технологических и производственных процессов различных объектов экономики...

-

На предприятии "ЛУКОЙЛ-Ухтанефтегаз" существует система управления промышленной безопасностью, в рамках которой действует система производственного...

-

Выводы, Литература - Техника безопасности при работе с металлообрабатывающим оборудованием

Проведенный анализ показал, что наиболее опасными и вредными факторами, возникающими при работе оборудования, являются: возможность поражения...

-

Вентиляционные установки. В вентиляционных каналах может скапливаться горючая и взрывоопасная пыль, которая может воспламениться и вызвать пожар. Каналы...

-

Во время эксплуатации кабельных линий по определенным причинам кабели, а также соединительные муфты и концевые заделки выходят из строя. Основные причины...

-

Пневмоинструмент. Назначение, устройство, область применения, обслуживание. при эксплуатации и хранении Дымососы; устройство, принцип работы, область...

-

1 Общие требования безопасности 1.1. К самостоятельной работе с персональным компьютером (далее именуемых ПЭВМ) допускаются лица, прошедшие вводный...

-

1 Общие требования безопасности 1.1. К работе с ручным электроинструментом допускаются лица не моложе 18 лет, прошедшие производственное обучение и...

-

Техника безопасности при работе с лестницами - Специальная защита на пожаре

К ручным пожарным лестницам относятся: выдвижная пожарная лестница, лестница-штурмовка, лестница-палка. Меры безопасности при их использовании должны...

-

Оценка безопасности при механических воздействиях - Использование взрывчатых веществ

В разделе 4.2 изложены общепринятые методы определения чувствительности к различным механическим воздействиям на ВВ, применяемые в лабораторных условиях,...

-

При механической обработке детали 2ТЭ116.30.58.147-ЗЧ - "Коробка клапанная" на металлорежущих станках возникает ряд физических опасных и вредных...

-

Эксплуатирующий средства вычислительной техники и периферийное оборудование персонал может подвергаться опасным и вредным воздействия, которые по природе...

-

Портативные компьютеры Notebook также создают опасный уровень ЭМП. Хотя в этих компьютерах используются экраны на основе жидких кристаллов, измерения...

-

ТБ при работе конвейерного транспорта - Промышленная техника безопасности

Согласно Федеральных норм и правил в области промышленной безопасности "Правила безопасности в угольных шахтах" (утв. приказом Федеральной службы по...

-

1. Вводная часть К работе с наличными денежными средствами привлекаются лица не моложе 18 лет, имеющие практический опыт с наличными деньгами (пересчет,...

-

1 Общие положения 1.1. К работе с копировально-множительной техникой (далее КМП) допускаются лица не моложе 18 лет, прошедшие медицинское...

-

ПТВ предназначено для поиска, спасания людей при пожарах и аварийных ситуациях, с ними связанных, и их эвакуации в безопасное место. Это оборудование...

-

При работе за Notebook, Рекомендации при работе за ПК - Вредное воздействие компьютера

Портативные компьютеры Notebook также создают опасный уровень ЭМП. Хотя в этих компьютерах используются экраны на основе жидких кристаллов, измерения...

-

Рассмотрим требования по технике безопасности, которые распространяются на персонал 1-й квалификационной группы -- лиц, работающих на электроустановках в...

-

Все оборудование, работающее на электрическом токе, заземляют, т. е. металлические части оборудования соединяют с заземлителями, проложенными в земле....

-

Влияние персонального компьютера на организм человека Электронно-вычислительная техника сегодня оказывается одним из факторов, в значительной мере...

-

А) При работе на электрифицированном участке монтерам пути необходимо соблюдать особую осторожность и не приближаться как самим, так и применяемым...

-

Меры безопасности в зоне разрушений. Следует постоянно помнить, что нахождение среди разрушенных поврежденных зданий и сооружений связано с повышенной...

-

Техническое обслуживание и ремонт автомобиля необходимо выполнять в специальном помещении с применением приспособлений, устройств, оборудования, а также...

-

Вентиляция - организованный и регулируемый воздухообмен, обеспечивающий удаление из помещения воздуха, загрязненного вредными газами, парами, пылью, а...

-

Из приведенного анализа пожарной опасности технологического процесса предприятия видно, что данный процесс имеет повышенную пожарную опасность. Это...

-

Исходными для оценки химической обстановки являются: - тип и количество АХОВ; - метеоусловия (направление и скорость ветра, температура воздуха, степень...

-

Важным условием безопасности производственного процесса является устранение воздействия производственных вредностей, к которым относятся шумы, вибрация,...

-

А) Монтеры пути должны пользоваться исправным ручным инструментом и регулярно проверять надежность насадки ударных инструментов. Б) При завинчивании гаек...

-

В наши дни к естественным вредным и опасным факторам добавились и факторы антропогенного происхождения, которые на прямую зависят от деятельности...

-

При использовании лестницы-палки должны соблюдаться следующие правила охраны труда: использовать лестницу только по назначению; не допускается...

-

Нормативные требования Электромагнитное излучение в офисе появляется от оргтехники. В офисе используется техника с защитным оборудованием от ЭМ...

-

Безопасность технологических (производственных) процессов согласно ГОСТ 12.3.002 "ССБТ. Процессы производственные. Общие требования безопасности"...

-

Требования безопасности при производстве путевых работ - Охрана труда и техника безопасности

А) Приступать к работам разрешается только по указанию руководителя работ после ограждения в установленном порядке места их производства. Б) Работа по...

-

Ответственным лицом за обеспечение безопасности работающих при выполнении работ с применением путевых машин и механизмов должен быть руководитель работ,...

-

Требования безопасности перед началом работы и при следовании на работу и обратно Перед выходом на работу руководитель работ обязан: 1) проверить наличие...

-

4.1 Отключить от электросети оборудование. 4.2 Сообщить о аварийной происшедшей ситуации непосредственному начальнику и дежурному по автотранспортной...

-

2.1 До начала работы необходимо привести в порядок рабочую спецодежду. Подготовить к работе рабочее место, инструмент, приспособления, материалы. 2.2...

-

В производственных условиях на работающего оказывает воздействие широкий спектр электромагнитного излучения. В зависимости от диапазона длин волн...

-

Конструкция электроустановок должна соответствовать условиям их эксплуатации и обеспечивать защиту персонала от соприкосновения с токоведущим и...

Разработка мероприятий, обеспечивающих снижение вредного воздействия технологического процесса на природу - Техника безопасности при работе с металлообрабатывающим оборудованием