Научно-исследовательский раздел, Выбор объекта исследования, обоснование - Безопасность токаря на рабочем месте

Выбор объекта исследования, обоснование

Токарно-винторезный станок 16К20 относится к универсальному технологическому металлорежущему оборудованию, используемому преимущественно на ремонтных или других металлообрабатывающих предприятиях. Станки токарные винторезные применяются для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, а также для нарезания левых и правых резьб: метрических, дюймовых, модульных и питчевых. Технические характеристики позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов (см. табл.6).

Таблица 6

Технические характеристики токарно-винторезного станка 16К20

|

Наибольший диаметр обрабатываемой заготовки, мм: | |

|

- над станиной |

400 |

|

- над суппортом |

220 |

|

Наибольшая длина обрабатываемой заготовки, мм |

750-1500 |

|

Класс точности по ГОСТ 8-82 |

Н |

|

Размер внутреннего конуса в шпинделе, М |

Морзе 6 М80є |

|

Конец шпинделя по ГОСТ 12593-72 |

6К, 6М* |

|

Диаметр сквозного отверстия в шпинделе, мм |

55, 62* |

|

Наибольшая масса устанавливаемой заготовки, кг: | |

|

- закрепленного в патроне |

300 |

|

- закрепленного в центрах |

1300 |

|

Число ступеней частот вращения шпинделя | |

|

- прямого |

23 |

|

- обратного |

12 |

|

Пределы частот вращения шпинделя, мин: | |

|

- прямого |

12,5-2000 |

|

- обратного |

19-2420 |

|

Число ступеней рабочих подач: | |

|

- продольных |

42,56* |

|

- поперечных |

42,56* |

|

Пределы рабочих подач, мм/об: | |

|

- продольных |

0.07 -4.16 |

|

- поперечных |

0.035 -2.08 |

|

Количество нарезаемых резьб, единиц: | |

|

- метрических |

45,53* |

|

- дюймовых |

28,57* |

|

- модульных |

38 |

|

- питчевых |

37 |

|

- архимедовой спирали |

5 |

|

Пределы шагов нарезания резьб: | |

|

- дюймовых, число ниток на дюйм |

24...1.65 |

|

- метрических, мм |

0.5 -192 |

|

- модульных, модуль |

0.5 ...48 |

|

- питчевых, питч |

96...1 |

|

- архимедовой спирали, дюйм |

3/8'', 7/16'' |

|

- архимедовой спирали, мм |

8, 10, 12 |

|

Наибольший крутящий момент, кНм |

2 |

|

Наибольшее перемещение пиноли, мм |

200 |

|

Поперечное смещение корпуса, мм |

±15 |

|

Наибольшее сечение резца, мм |

25 |

|

Габаритные размеры станка, мм | |

|

- длина |

2812 |

|

- ширина |

1166 |

|

- высота |

1324 |

|

Масса станка, кг |

2140 |

|

Мощность электродвигателя привода главного движения, кВт |

10 |

|

Мощность электродвигателя привода быстрых перемещении суппорта, кВт |

0.75 или 1.1 |

|

Мощность насоса охлаждения, кВт |

0.12 |

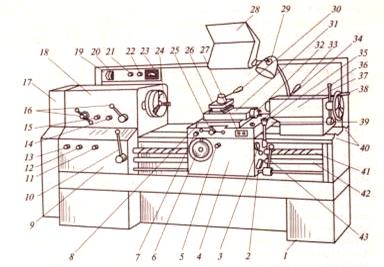

Общий вид станка приведен на рис. 4. Все механизмы станка монтируют на станине 1. В передней (шпиндельной) бабке 18 устанавливают коробку скоростей, шпиндель и другие элементы. Коробка подач 9 передает движение от шпинделя к суппорту (на рисунке шпинделя не видно, так как на нем навинчен патрон 24). Суппорт включает в себя поперечные салазки 8 и верхние салазки 31, которые размещены на каретке суппорта, перемещающейся по направляющим 40 станины. В фартуке 4 вращение ходового винта 41 или вала 42 преобразуется в поступательное движение суппорта, несущего на верхних салазках резцедержатель 26. В пиноли задней бабки 36 может быть установлен центр для поддержки обрабатываемой заготовки или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в заготовке, закрепленной в патроне.

Рис.6. Токарно-винторезный станок 16К20

1 -- станина; 2 -- рукоятка включения и выключения подачи; 3 -- рукоятка включения и выключения маточной гайки; 4 -- фартук; 5 -- рукоятка размыкания реечного колеса с рейкой; 6 -- маховик ручного перемещения каретки; 7 -- кнопка золотника смазки направляющих каретки и салазок суппорта; 8 -- поперечные салазки суппорта; 9 -- коробка подач; 10, 43 -- рукоятки управления фрикционной муфтой в коробке скоростей (реверсируют вращение шпинделя), сблокированы между собой; 11 -- рукоятка установки шага резьбы и отключения коробки подач при нарезании резьбы напрямую; 12 -- рукоятка установки подачи и типа нарезаемой резьбы; 13 -- рукоятка настройки величины подачи и шага резьбы; 14 -- рукоятка настройки станка на нарезание правой и левой резьб; 15 -- рукоятка установки нормального или увеличенного шага резьбы; 16 -- рукоятки изменения частоты вращения шпинделя; 17-- кожух ременной передачи главного привода; 18 -- передняя бабка (с коробкой скоростей); 19 -- электрический пульт; 20 -- выключатель вводный автоматический; 21 -- сигнальная лампа; 22 -- выключатель подачи насоса охлаждающей жидкости; 23 -- указатель нагрузки станка; 24 -- патрон; 25 -- рукоятка ручного перемещения поперечных салазок; 26 -- резцедержатель; 27 -- кнопочная станция включения и выключения электродвигателя главного привода; 28 -- защитный щиток; 29 -- выключатель местного освещения; 30 -- рукоятка поворота и зажима резцедержателя; 31 -- верхние салазки; 32 -- рукоятка ручного перемещения верхних салазок суппорта; 33 -- рукоятка зажима пиноли задней бабки; 34 -- кнопка включения электродвигателя привода ускоренного перемещения каретки и поперечных салазок суппорта; 35 -- рукоятка изменения направления перемещения каретки и поперечных салазок суппорта; 36 -- задняя бабка; 37 -- рукоятка закрепления задней бабки к станине; 38 -- маховик ручного перемещения пиноли задней бабки; 39 -- каретка суппорта; 40 -- направляющие станины; 41-- ходовой винт; 42 -- ходовой вал.

Установка и закрепление на станках заготовок производится в патроне, патроне и заднем центре, в центрах и на оправке.

Патроны предназначены для закрепления заготовок, которые могут выступать из него на длину, равную двум-трем их диаметрам. Более длинные заготовки устанавливают в патроне и заднем центре. Поддержка заготовки задним центром необходима и при тяжелых обдирочных работах. Установку в центрах используют для длинных заготовок типа валов в тех случаях, когда необходимо обеспечить соосность нескольких обрабатываемых наружных поверхностей с минимальными отклонениями, а также при обработке заготовок последовательно на различных станках с установкой на одни и те же технологические базы. Оправки применяют при обработке наружной поверхности заготовки при наличии в ней предварительно обработанного отверстия.

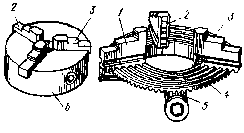

В токарно-винторезном станке 16К20 применяется трехкулачковый самоцентрирующий патрон (рис.7). Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой - нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь.

Рис. 8. Трехкулачковые патроны

Похожие статьи

-

В данной работе предлагается механизировать закрепление заготовок путем замены трехкулачкового самоцентрирующего патрона с ручным приводом на...

-

Согласно ГОСТ 12.0.003-74 опасные и вредные производственные факторы подразделяются по природе действия на следующие группы: Физические; Химические;...

-

Защита в чрезвычайных и аварийных ситуациях - Безопасность токаря на рабочем месте

В настоящем разделе рассмотрены вопросы разработки мероприятий при возникновении ЧС и разработки схемы оповещения и системы функционирования связи при...

-

Виды работ, штатное расписание - Безопасность токаря на рабочем месте

Для выполнения возложенных на цех № 19 задач в его состав входят внутриструктурные подразделения: - производственно-диспетчерское бюро; - технологическое...

-

Бытовые и административные помещения размещены по отношению к промышленным зданиям в пристройках, которые примыкают со стороны торцевых и продольных...

-

Введение - Безопасность токаря на рабочем месте

Научно-технический прогресс во всех отраслях общественного производства означает непрерывное развитие и совершенствование орудий и предметов труда,...

-

Заключение - Безопасность токаря на рабочем месте

Целью дипломной работы являлось обеспечение безопасности производственного процесса токарных работ, снижение травматизма путем разработки мероприятий по...

-

В Сосногорском ЛПУ 30.10.2014 года проводилась оценка условий труда по показателям тяжести и напряженности трудового процесса. Результаты оценки...

-

Газораспределительные станции относятся ко 2-му классу опасности - для опасных производственных объектов, предназначенных для транспортировки природного...

-

В 2009 году в соответствие с утвержденным планом комплексных мероприятий по охране окружающей среды выполнены основные природоохранные мероприятия,...

-

Технологическое оборудование, режим работы - Безопасность токаря на рабочем месте

Таблица 1 Технологическое оборудование цеха № 19 № п/п Наименование оборудования Модель Количество 1 Токарно-револьверный станок 1Е316П 2 2...

-

Правовой основой для аттестации рабочих мест по условиям труда и сертификации производственных объектов на соответствие требованиям по охране труда...

-

Как комплексная наука эргономика возникла в 20-х годах прошлого столетия. С развитием технического прогресса возникла проблема, как согласовать...

-

Введение - Требования безопасности, предъявляемые к рабочему месту

Рабочее место - место, где работник должен находиться или куда ему необходимо прибыть в связи с его работой и которое прямо или косвенно находится под...

-

- ПК на основе процессора Intel Pentium III c необходимым набором устройств ввода-вывода и хранения информации (ZIP-drive, CDRW, Floppy 3.5"); - лазерный...

-

Генеральный директор предприятия 1. Осуществляет общее руководство работой по охране и безопасности труда на предприятии и обеспечивает: соблюдение...

-

Система управления по обеспечению охраны и безопасности труда предусматривает постоянную работу: - с каждым работником предприятия в отдельности - в...

-

Качественно спроектированное освещение на рабочих местах улучшает условия труда зрительной работы, снижает утомляетмость, способствует повышению...

-

Для измерения температуры воздуха применяются обычные термометры, которые в зависимости от реагирующего на температуру элемента бывают жидкостные...

-

Общие сведения о метеоусловиях, их влиянии на работающих, нормировании и оценке. Микроклимат является важной санитарно-гигиенической характеристикой...

-

Экономические расчеты Рассчитаем экономический эффект от замены патрона ручного закрепления на пневматический патрон Таблица 8 Смета затрат по установке...

-

Для защиты от вредных факторов имеющих место при эксплуатации ЭВМ необходимо придерживаться следующих рекомендаций: § правильно организовывать рабочие...

-

Производственная санитария. Оценка условий на рабочем месте - Основы безопасности жизнедеятельности

Санитария - это совокупность практических мероприятий, направленных на оздоровление среды, окружающей человека. Производственная санитария - это система...

-

Выбор освещения рабочих мест Для освещения производственных помещений используется освещение трех видов: естественное, обусловленное энергией Солнца и...

-

Объект аттестации Управление охраной труда в организации включает в себя подготовку, принятие и редакцию решений по сохранению здоровья и жизни...

-

Основными источниками возникновения пожара в дисплейном классе могут стать: 1) замыкание и возгорание используемого электрооборудования (компьютеры,...

-

Противопожарные мероприятия. Огонь может распространяться по горючим отделочным поверхностям внутри здания, по строительным конструкциям и между...

-

Требования к освещению рабочего места - Требования безопасности, предъявляемые к рабочему месту

Труд безопасность место рабочий Освещение имеет важное гигиеническое значение. Важно создать освещение, которое соответствовало бы Характеру выполняемой...

-

Понятие рабочего места и условий труда - Требования безопасности, предъявляемые к рабочему месту

Рабочее место - это оснащенное необходимыми средствами для выполнения производственного задания место, в котором сотрудник должен находиться для...

-

Работодатель в установленном порядке обязан организовать на предприятии внутренний надзор за рабочей средой (т. е. планирование, организацию,...

-

Работодатель в установленном порядке производит оценку риска рабочей среды, а именно: 1. Определяет факторы рабочей среды, которые создают или могут...

-

Источники искусственного освещения - Параметры микроклимата на рабочем месте

Искусственное освещение осуществляется в темное время суток при помощи осветительных приборов, состоящих из светильников. Электрический светильник...

-

Порядок выполнения работы. - Исследование и оценка метеорологических условий на рабочих местах

1. Ознакомиться с имеющимися приборами, правилами их применения, заготовить протокол и записать в него условия задания и показания барометра - анероида....

-

Согласно ст. 61 Технического регламента здания, сооружения и строения должны быть оснащены автоматическими установками пожаротушения в случаях, когда...

-

Нормативные требования Электромагнитное излучение в офисе появляется от оргтехники. В офисе используется техника с защитным оборудованием от ЭМ...

-

Освещенность в офисном помещении при работе с компьютером должна составлять 200-300 Лк, в соответствии со СП 52.13330.2011. Проведем расчет освещенности...

-

Объект аттестации Управление охраной труда в организации включает в себя подготовку, принятие и редакцию решений по сохранению здоровья и жизни...

-

В качестве объекта защиты принимаем персонал цеха каталитического крекинга как наиболее подверженный опасным воздействиям в структуре НПЗ. В условиях...

-

Исследование и оценка запыленности воздуха рабочей зоны

Цель работы : Изучение и практическое освоение современных методов исследования и оценки воздуха рабочей зоны по содержанию пыли. Оборудование и приборы...

-

Опасный вредный здоровье защита Проблемная ситуация : переработка нефти оказывает негативное влияние на все важнейшие компоненты, составляющие среду...

Научно-исследовательский раздел, Выбор объекта исследования, обоснование - Безопасность токаря на рабочем месте