Забойная крепь из армирующих фибергласовых элементов - Строительство тоннелей

За последние 15 лет в Италии была разработана и внедрена новая эффективная технология закрепления неустойчивого грунтового массива перед забоем тоннеля с использованием армирующих фибергласовых элементов [48]. Сущность ее заключается в том, что из забоя строящегося тоннеля равномерно по всей его площади забуривают систему горизонтальных и слабо наклонных скважин, в которые помещают фибергласовые элементы различной конструкции и инъецируют стабилизирующий состав (чаще всего цементный раствор) (рис. 26).

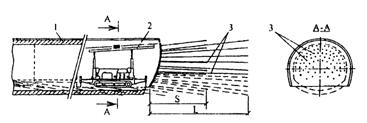

Рис. 26 Технологическая схема закрепления грунтового массива фибергласовыми элементами; 1 - тоннель; 2- буровой агрегат; 3 - фибергласовые армирующие элементы; S - глубина заходки; L - длина зоны армирования

Длина зоны армирования составляет15 - 18 м и более, превышая глубину заходки (1,0 - 1,5) D, где D - диаметр тоннеля. Лбу забоя придают вогнутую форму для реализации арочного эффекта. Через закрепленный таким образом грунтовый массив ведут проходку тоннеля способом сплошного забоя, срезая фибергласовые элементы рабочим органом тоннелепроходческой машины. Из вновь образованного забоя забуривают следующую серию скважин и устанавливают армирующие элементы, обеспечивая перекрытие ранее установленных элементов на 5 - 6 м.

Такая технология используется в связных и малосвязных слабоустойчивых и неустойчивых грунтах естественной влажности с небольшим количеством каменистых включений, что позволяет обеспечить заданное направление скважин. Основным достоинством данной технологии является возможность вести проходку тоннеля практически в любых грунтах способом сплошного забоя с применением высокопроизводительного тоннелепроходческого оборудования.

В зависимости от типа пересекаемого грунта и степени его устойчивости армирование зоны перед забоем тоннеля выполняют без дополнительного крепления или в сочетании с опережающей крепью по контуру выработки. Для усиления забойной зоны применяют опережающую бетонную крепь, выполненную в нарезанной по контуру выработки прорези. Возможно устройство опережающей контурной крепи в виде экрана из труб, из грунта, закрепленного струйной цементацией или из тех же фибергласовых элементов с инъецированием в них стабилизирующего состава.

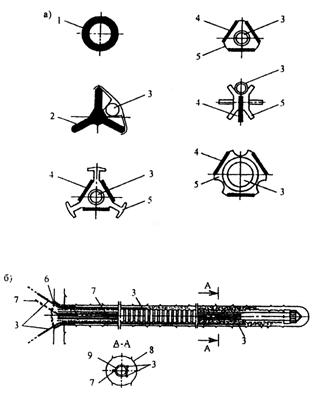

В настоящее время в практике тоннелестроения применяют различные профили армирующих фибергласовых элементов: гладкие и гофрированные трубчатые, Y-образные и плоские, закрепленные на специальных кондукторах и объединенные с трубками для инъецирования и отвода воздуха (рис. 27).

Основные параметры трубчатых элементов составляют: диаметр 40 - 60 мм, толщина стенки 10 мм, длина15 - 25 м, плотность распределения по плоскости забоя 0,35 - 0,50 ед./м2, перекрытие элементов соседних заходок 5 - 6 м.

Эффективность технологии подтверждается успешным опытом проектирования и строительства многочисленных тоннелей в Италии, Франции, а также базисных Альпийских тоннелей. С 1985 г. В Италии на железнодорожной линии Флоренция - Ареззо было пройдено более 11 км тоннелей. Проходка велась в сложных инженерно-геологических условиях и продемонстрировала надежность фибергласовых элементов и устойчивость армированного грунтового массива.

В 1988 г. были построены шесть тоннелей на скоростной железнодорожной линии Рим - Флоренция. Тоннели условным диаметром 7 и 13 м и длиной от 0,7 до 2,7 км заложены в супесчаных и илистых грунтах на глубине 50 - 90 м от поверхности земли. В четырех тоннелях ограничились армированием зоны перед забоем фибергласовыми трубчатыми элементами длиной 15 м, а в двух тоннелях эту крепь применяли в сочетании с опережающей бетонной крепью.

Рис. 27 Конструкция армирующих фибергласовых элементов: а - поперечные сечения; б - продольный разрез; 1 - трубчатый элемент; 2 - Y-образный элемент; 3 - трубка для инъецирования; 4 - плоский элемент; 5 - кондуктор; 6 - пробка из расширяющегося пластического материала; 7 - трубка для отвода воздуха; 8 - скважина; 9 - фибергласовая трубка

В тоннелях диаметром 7 м устанавливали по 25 элементов, а диаметром 13 м - по 50 - 60 элементов на заходку. При этом плотность распределения армирующих элементов составляла соответственно 0,35 и 0,43 - 0,51 ед./м2. Средняя скорость проходки способом сплошного забоя составляла 50 м/мес.

В 1991 г. был введен в эксплуатацию железнодорожный тоннель Сан Витали на линии Гасерта - Фоджия. Тоннель длиной 2,5 км и диаметром 12,7 м заложен в глинистых грунтах на глубине100 м от поверхности земли. При проходке тоннеля сплошным забоем использовали опережающую крепь из фибергласовых элементов по контуру выработки и фибергласовые элементы трубчатого профиля длиной 18 м в забое. На одну заходку приходилось 50 элементов с плотностью распределения 0,41 ед./м2.

Пятикилометровый тоннель Васто был построен в 1993 г. на железнодорожной линии Анкона - Бари. Проходку вели сплошным забоем в илистых глинах с песчаными линзами на глубине от 8 до135 м от поверхности земли, используя опережающую крепь из грунта, стабилизированного струйной цементацией. Трубчатые фибергласовые элементы длиной 18 м в количестве 55 шт. на одну за ходку располагались с плотностью 0,45ед./м2.

С применением плоских армирующих фибергласовых элементов длиной 25 м был пройден 120-метровыйстанционный тоннель Римского метрополитена в 1997 г. Работы вели в глинах и песчаных илах на сравнительно небольшой глубине (22 м) от поверхности. Раскрытие выработки осуществляли с предварительной проходкой боковых и верхней штолен. Было установлено 47 армирующих элементов с плотностью 0,37 ед./м2.Наряду с креплением грунтового массива перед забоем тоннеля применяли опережающую бетонную крепь. Строительные работы были завершены за 18 месяцев. Осадки поверхности земли зафиксированы не были.

В настоящее время в Италии ведется строительство шести тоннелей общей протяженностью 12 км и трех соединительных камер на железнодорожной линии Генуя - Волтри [49]. Тоннели заложены на глубине до 220 м от поверхности земли в слабоустойчивых полускальных грунтах, представленных серпентиновыми сланцами.

При проходке тоннелей и раскрытии крупнопролетных камер сечением 160,0 - 338,5 м2 широко использовали армирующие фибергласовые элементы длиной 15 м в сочетании с радиальными анкерами типа "Суперсвеллекс" фирмы "Атлас Копко" длиной 6 м и несущей способностью 200 кН, преднапряженными прядевыми анкерами длиной 18 м и несущей способностью 750 кН, а также экранами из труб.

В 1998 г. Завершено строительство железнодорожного тоннеля на скоростной линии TGV Марсель - Лион во Франции [48]. Девятисотметровый тоннель условным диаметром 15 м заложен на глубине 100 м в толще консолидированных глин. Для стабилизации грунтового массива перед забоем тоннеля использовали плоские фибергласовые элементы длиной 24 м. На каждую заходку приходилось 90 элементов; плотность распределения - 0,5 ед./м2,скорость проходки - 1,5 м/сут.

Для установления оптимальных параметров армирующих элементов, работающих совместно с окружающим грунтовым массивом, в Италии проводятся теоретические исследования и расчеты с использованием метода конечных элементов, на основе которого разработаны плоские и пространственные модели. В процессе строительства тоннелей выполняют мониторинг напряженно-деформированного состояния грунтового массива и армирующих элементов, измеряют осадки поверхности земли и конвергенцию контура выработки. По результатам теоретических и экспериментальных исследований устанавливают закономерности взаимодействия армирующих элементов с грунтовым массивом и корректируют основные конструктивно-технологические параметры.

В настоящее время применение армирующих фибергласовых элементов предусмотрено на строительстве крупнейших базисных Альпийских тоннелей: Сен-Готард длиной 57 км, Летчберг длиной 36 км и Зиммерберг длиной 21 км [50, 51].Так, при проходке Летчбергского тоннеля в сжимаемых грунтах было принято решение вести работы сплошным забоем с закреплением массива фибергласовыми трубами длиной 13 - 15 м. Перекрытие элементов составило 3 - 4 м. В тоннеле устанавливают стальную арочную крепь и скальные анкеры.

Применение опережающей крепи из фибергласовых элементов позволяет:

- - вести проходку крупнопролетных выработок способом сплошного забоя в слабоустойчивых и неустойчивых грунтах с применением однотипного высокопроизводительного оборудования, обеспечивая безопасность и высокие темпы работ; - использовать рассматриваемый метод в широком диапазоне инженерно-геологических условий путем варьирования параметрами армирующих элементов (формой поперечного сечения, длиной, перекрытием соседних заходок, плотностью на 1 м2 площади забоя) и выполняя систематический мониторинг напряженно-деформированного состояния грунтового массива; - свести к минимуму сдвижения и деформации грунтового массива и поверхности земли в процессе проходки тоннеля за счет стабилизации грунтового массива в предзабойной зоне; - применять фибергласовые армирующие элементы в сочетании с опережающей крепью из анкеров, экранов из труб, бетонных сводов, грунта, закрепленного струйной цементацией. В настоящее время рядом компаний (H. Weidmann, Durglass FL и др.) разработаны новые высокопрочные сплошные и трубчатые армирующие элементы различной формы из синтетических материалов на основе стекловолокна, обеспечивающие упрочнение грунтов инъецированием и легко разрушающиеся при проходке [52].

Дополнительные затраты на изготовление и установку армирующих элементов окупаются вышеуказанными достоинствами технологии, которую целесообразно использовать в нашей стране при строительстве транспортных тоннелей, метрополитенов и других подземных сооружений в сложных инженерно-геологических условиях.

Похожие статьи

-

Опережающая бетонная крепь - Строительство тоннелей

При строительстве тоннелей горным способом в нарушенных скальных и мягких связных грунтах применяют опережающую бетонную крепь (ОБК). Ее устраивают путем...

-

Крепь из грунта, закрепленного струйной цементацией - Строительство тоннелей

Развитие струйной цементации в тоннелестроении во многом связано с устройством опережающей крепи. При этом в грунт по контуру будущего тоннеля с...

-

Адаптивная опережающая крепь - Строительство тоннелей

В практике современного тоннелестроения широко используют различные виды опережающих крепей: экраны из труб, бетонные своды, экраны из грунта,...

-

Применение компенсационного нагнетания стабилизирующих составов - Строительство тоннелей

Строительство городских тоннелей закрытым способом вызывает осадки грунтового массива в окрестности подземной выработки, а в ряде случаев и поверхности...

-

Применение щитов прямоугольного поперечного сечения - Строительство тоннелей

Сооружение тоннелей мелкого заложения на застроенных городских территориях открытыми способами вызывает нарушения нормальной жизни города, связанные с...

-

Меры по защите тоннелей от подземных вод - Строительство тоннелей

Строительство и эксплуатация городских тоннелей мелкого заложения в водоносных грунтах сопряжены с многочисленными проблемами как технического, так и...

-

Экраны из труб - Строительство тоннелей

В последние годы наряду с традиционными способами устройства опережающих экранов из стальных труб находят применение новые технологии, предусматривающие...

-

Стабилизационные меры на стадии строительства - Строительство тоннелей

По данным мирового опыта, при строительстве тоннелей мелкого заложения в слабых водоносных грунтах с коэффициентом фильтрации от 0,3 до 100 м/сут...

-

Заключение - Строительство тоннелей

Анализ современного опыта проектирования и строительства транспортных тоннелей свидетельствует о существенном прогрессе в области конструирования...

-

Стабилизационные меры на стадии эксплуатации - Строительство тоннелей

Расположенный в водоносных грунтах ниже уровня грунтовых вод тоннель в зависимости от его длины представляет собой локальную или протяженную преграду для...

-

Конструкции тоннелей - Строительство тоннелей

Несмотря на широкое применение конструкций тоннелей из монолитного железобетона, полное вытеснение из строительного процесса сборного и...

-

Инъекционные растворы фирмы "Триада Холдинг" успешно решают проблемы протечек в строительстве. Они представляют, собой однокомпонентные полиуретановые...

-

Основные конструктивные элементы зданий - Строительство и архитектура

Все виды зданий состоят из следующих взаимосвязанных структурных элементов имеющих определенные назначения: фундаментов стен, каркасов и отдельных опор,...

-

Конструкции из монолитного железобетона В настоящее время при строительстве транспортных тоннелей горным и открытым способами в нашей стране и за рубежом...

-

Эффективные способы строительства тоннелей, Полуоткрытые способы - Строительство тоннелей

Полуоткрытые способы Строительство тоннелей мелкого заложения под дорогами, насыпями, дамбами, а также на застроенных городских территориях открытым...

-

Контрфорсные конструкции, возводимые по технологии "стена в грунте" - Строительство тоннелей

При строительстве тоннелей широко используется прогрессивная технология "стена в грунте". Траншейные стены из монолитного, сборного и сборно-монолитного...

-

Перегородки из штучных элементов - Строительство и архитектура

Так как перегородки из штучных элементов трудоемки, то их целесообразно применять или при отсутствии крупнопанельных перегородок или при невозможности...

-

Детали и элементы стен - Строительство и архитектура

Нижняя часть стены, примыкающая непосредственно к фундаменту, называется цоколем. Цоколь находится в неблагоприятных условиях эксплуатации и его...

-

Введение - Строительство тоннелей

В последние десятилетия наблюдается интенсивное развитие транспортного тоннелестроения, обусловленное расширением сети магистральных дорог, увеличением...

-

Конструктивные элементы и типы дорожных покрытий - Строительство дорожных покрытий

Дорожный строительство асфальт армирование Дорога - это часть земельного участка, обустроенная или специально приспособленная для передвижения...

-

Конструктивные решения сборных элементов лестниц Лестницы разделяются на главные и вспомогательные, а по количеству маршей в пределах одного этажа...

-

Совершенствование конструкций транспортных тоннелей - Строительство тоннелей

Совершенствование конструкций транспортных тоннелей предусматривает повышение степени индустриальности их изготовления, снижение расхода конструкционных...

-

Конструирование элементов промышленных узлов Как конструктивный элемент балка представляет собой систему тонких пластинок, находящихся в напряженном,...

-

Технологический процесс состоит из разработки в забое грунта с погрузкой его в автосамосвалы и перемещения из выемки или карьера в насыпь, послойного...

-

Фундаментом называется подземная часть здания, воспринимающая всю нагрузку от здания и передающая эту нагрузку на основание. Фундаменты работают в...

-

Строительство покрытий с применением дерева - Технология строительства дорожного полотна

Для обеспечения временного проезда в условиях залесенной и болотистой местности эффективны покрытия с применением дерева. В зависимости от конструкции и...

-

Естественные и искусственные основания - Строительство и архитектура

Естественным основанием называется залегающий под фундаментом грунт, имеющий в своем природном состоянии достаточную несущую способность для обеспечения...

-

Характеристика грунта основания Принимаем необходимые для расчета характеристики: ? расчетное сопротивление грунтов основания Rо =(150-200) кН/м2;...

-

Для обеспечения высоких темпов сооружения НС и КС в этих условиях применяют комплектно-блочный метод строительства. Сущность данного метода заключается в...

-

Сегодня можно говорить о том, что современные технологии развиваются не революционным, а, скорее, эволюционным путем. Повышаются эксплуатационные...

-

Технологическая карта является обязательным элементом проекта производства работ (ППР). Работы могут проводиться только при наличии утвержденного ППР на...

-

Покрытия. Составные элементы покрытий. Крыши - Строительство и архитектура

Конструкция, ограждающая здание сверху, называется покрытием. Основное назначение покрытий - защита зданий от атмосферных воздействий и от температурных...

-

В зависимости от местоположения и конструктивного решения пол может состоять из следующих конструктивных элементов:-покрытие пола (чистый пол) - верхний...

-

Несмотря на значительные различия, существующие между зданиями разного назначения как во внешнем виде, так и во внутренней структуре, все они состоят из...

-

Положение всех конструктивных элементов и оборудования в здании определяется по отношению к модульным разбивочным осям. Определение положения...

-

Укажите основные элементы и узлы КС - Строительство трубопровода

Магистральный нефтепровод, в общем случае, состоит из следующих комплексов сооружений: - подводящие трубопроводы; - головная и промежуточные...

-

Здание бескаркасное с продольными и с поперечными несущими стенами. Наружные несущие стены толщиной 640 мм выполнены из облицовочного кирпича на...

-

Требования к приемке работ - Строительство пятиэтажного отеля "Лабириус"

Смонтированные конструкции рекомендуется принимать поэтапно или посекционно. Предварительно, до облицовки ГКЛ, должен быть сдан по акту каркас подвесного...

-

Сплошные и свайные фундаменты - Строительство и архитектура

Сплошные фундаменты применяют при строительстве на слабых и неоднородных грунтах, при больших нагрузках, передаваемых на основание при строительстве...

-

За последние 15 лет композитная арматура перешла от экспериментального прототипа к эффективному заменителю стали во многих проектах, особенно в связи с...

Забойная крепь из армирующих фибергласовых элементов - Строительство тоннелей