Опережающая бетонная крепь - Строительство тоннелей

При строительстве тоннелей горным способом в нарушенных скальных и мягких связных грунтах применяют опережающую бетонную крепь (ОБК). Ее устраивают путем бетонирования предварительно нарезанной контурной щели в пределах свода или свода и стен выработки. Отдельные бетонные оболочки конической формы перекрывают одна другую, образуя непрерывную крепь, которая после проходки тоннеля входит в состав постоянной конструкции [2].

Впервые ОБК применили во Франции в конце 70-х годов прошлого века и с тех пор с ее использованием построены многочисленные тоннели метрополитена, железнодорожные и автодорожные тоннели во Франции, Италии, Испании, Швейцарии, Венесуэле и Японии. С применением ОБК сооружен участок станционного комплекса "Адмиралтейская" в г. Санкт-Петербурге.

В последние годы рассматриваемая технология существенно усовершенствована за счет применения более мобильного и производительного щеленарезного и бетоноукладочного оборудования, увеличения размеров нарезаемой щели и бетонной оболочки, устройства криволинейных в продольном направлении оболочек и др. Во Франции щеленарезные машины "Супремек" и "Перфорекс" выпускает фирма "Сершар", в Германии - фирма "Вирт", в Японии - фирма "Ниппон кокудо кайхацу", в Италии - фирма "Родио".

Щеленарезные машины последнего поколения включают жесткую раму с направляющей дугой, по которой перемещается каретка с баровым рабочим органом. Мощность гидропривода таких машин изменяется от 120 до 400 кВт, скорость нарезания щели - от 1 до 10 м/мини более. Контроль за нарезанием щели осуществляется лазерными геодезическими приборами.

Щели глубиной от 1,5 до5,0 м и высотой от 0,1 до 0,4 м заполняют высокопрочным набрызг-бетоном или фибронабрызг-бетоном по "сухой" или "мокрой" технологии робот-методом или подают удобоукладываемую бетонную смесь бетононасосами. Время выстойки бетона в щели до требуемой прочности (8 - 10 МПа) изменяется от 4 - 6 до 10 - 15 ч.

В последние годы с применением ОБК построен ряд транспортных тоннелей. Два параллельных тоннеля Пеш Брюнет длиной 218 и 258 м пройдены в 1997 г. на автомобильной дороге А20 на юге Франции [43]. Тоннели для трехполосного движения пролетом 14,31 м и высотой 12 м заложены на глубине 7 - 21 м от поверхности земли в перемежающихся песчаных, глинистых и мергелистых грунтах прочностью от 0,2 до 2,4 МПа.

Для устройства контурной щели длиной 5 м и высотой 0,25м применили щеленарезную машину массой 165 т и мощностью привода 350 кВт с баровым рабочим органом. Скорость нарезания щели составила 30 м/смену. Щель заполняли набрызг-бетоном, создавая взаимно перекрываемые на 1,00 - 1,25 м бетонные оболочки.

Проходку тоннеля вели с использованием тоннельного экскаватора "Либхер-954" и автомобилей-самосвалов "Вольво А-25". Забой закрепляли набрызг-бетоном и фибергласовыми анкерамидиа метром 32 мм плотностью распределения 0,25 ед./м2. На участках неустойчивых грунтов устанавливали стальные арки и скальные анкеры длиной 5,5 ми диаметром 25 мм. Применение ОБК позволило пройти тоннель с осадками вышележащей грунтовой толщи не более 12 мм.

В горах Эль Пардо (Испания) ведется строительство двух параллельных автодорожных тоннелей для трехполосного движения каждый длиной по 300 м [44].Тоннели заложены на глубине 15 - 30 м в нарушенных скальных и осадочных мягких грунтах и сооружаются по технологии НАТМ с опережающей проходкой боковых штолен, в которых бетонируются стены тоннеля.

При раскрытии калоттного профиля применили ОБК в виде конических оболочек длиной 4,5 м и высотой 0,3 м с перекрытием в 1,0 м. Щель нарезали агрегатами массой 40 и 75 т и мощностью 225и 280 кВт и заполняли набрызг-бетоном робот-методом по "сухой" технологии. Через четыре часа прочность бетона на сжатие составила 9 МПа, а через 24 ч - 50МПа.

Под защитой ОБК раскрывали штроссу, разрушали внутреннюю крепь штольни, бетонировали центральную часть обратного свода и верхний свод. Скорость проходки тоннеля возросла с 1,3 м/сут в первые четыре месяца до 2,7 м/сут в дальнейшем. Мониторинг напряженно-деформированного состояния массива показал, что осадки кровли не превышали допустимых.

При строительстве автодорожного тоннеля длиной 3,3 км и площадью поперечного сечения 108 м2В г. Тулоне (Франция) на участке плотно застроенной территории на глубине до 35м от поверхности земли в мягких водоносных грунтах во избежание осадок поверхности земли применили ОБК [45].Контурную щель конической формы глубиной 4 м и высотой 0,22 м с перекрытием0,5; 1,0 и 1,5 м прорезали щеленарезной машиной с баровым рабочим органом и заполняли фибробетоном. Через четыре часа прочность бетона достигала 8 МПа. Забой закрепляли фибергласовыми анкерами длиной 18 м.

В марте 1996 г. При проходке через нарушенную зону в тоннеле произошел вывал породы с образованием двух воронок на поверхности. Это потребовало усиления конструкции тоннеля обратным сводом, радиальными скальными анкерами длиной 3 - 5 м и стальными решетчатыми арками. После этого проходка тоннеля была завершена без нарушения поверхностных условий.

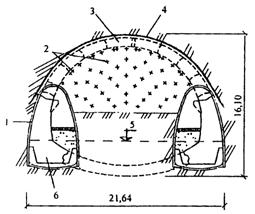

Односводчатую станцию Римского метрополитена "Убальди" длиной 120 м, пролетом 21,5 м и высотой 16 м сооружали по технологии НАТМ с проходкой вначале боковых штолен, в которых возводили стены станции, а затем калоттного профиля. Схема сооружения станции показана на рис. 24.

Рис. 24 Схема сооружения станции "Убальди" Римского метрополитена: 1 - стальные арки; 2 - фибергласовые нагели; 3 - сборная железобетонная обделка; 4 - опережающая бетонная крепь; 5 - уровень головки рельсов; 6 - стены тоннеля

После раскрытия калоттного профиля устраивали ОБК путем нарезания контурной щели глубиной 3,5 м и высотой 0,2 м и заполнения ее фибробетоном. Под защитой ОБК возводили обделку свода станции из железобетонных блоков с последующим обжатием в грунт замковым элементом с усилием 3000 кН. За восемь месяцев было возведено 45 секций ОБК и смонтированы 134 секции сборной обделки. В последнюю очередь раскрывали штроссу и бетонировали обратный свод.

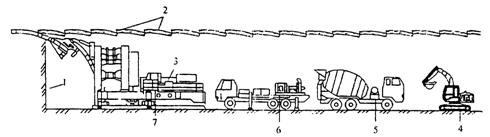

В Японии разработана новая технология устройства ОБК в виде серии жестких арочных оболочек, образующих непрерывную первичную крепь, под прикрытием которой разрабатывают грунт и возводят вторичную крепь - обделку [46]. Технологическая схема устройства такой крепи представлена на рис. 25.

Рис. 25 Технологическая схема устройства опережающей бетонной крепи в виде жестких арочных оболочек: 1- забой тоннеля; 2 - арочная бетонная крепь; 3 - привод рабочего органа щеленарезной машины; 4 - тоннельный экскаватор; 5 - автобетоносмеситель; 6 - автобетононасос;7 - щеленарезная машина

По сравнению с плоской арочная крепь характеризуется более высокой жесткостью и несущей способностью за счет проявления арочного эффекта не только в поперечном, но и в продольном направлении. Таким образом достигается стабилизация забоя тоннельной выработки, предотвращаются осадки породного массива и сводятся к минимуму нарушения близлежащих зданий и сооружений.

Для устройства криволинейных в продольном направлении прорезей в породном массиве созданы автоматизированный щеленарезной агрегат PLS с баровым рабочим органом дугового типа, перемещающимся по направляющей арке, и бетоноукладочное оборудование. Радиус кривизны направляющей дуги составляет 6,5 м, глубина нарезаемой щели - 3,8 м, высота -0,4 м.

Новая технология была апробирована при строительстве участка двухполосного автодорожного тоннеля в городском районе на глубине до 11 м от поверхности земли. Трасса тоннеля пересекает трубопроводы и автомобильные дороги. Тоннель сводчатого очертания пролетом 13,01 м и высотой 8,67 м проходит частично в слабоустойчивых несвязных грунтах, а частично в аргиллитах. Допустимые осадки поверхности земли составляют 20 мм.

Устройство опережающей крепи вели со скоростью 3 м/сут. При появлении в забое слабоустойчивых грунтов выполняли набрызг-бетонирование лба забоя, устанавливали опережающие фибергласовые анкеры и выполняли струйную цементацию с поверхности земли. В процессе строительства тоннеля осуществляли мониторинг деформаций ОБК и осадок поверхности земли. На участках тоннеля с глубиной заложения менее 11 м вертикальные смещения крепи не превышали 9 мм, а осадки поверхности земли - 19мм в слабых грунтах и 6 мм в аргиллитах.

Опыт применения новой технологии устройства ОБК показал ее высокую эффективность и целесообразность распространения па другие объекты в сложных градостроительных и инженерно-геологических условиях. В качестве примера можно привести автодорожный тоннель Ходогайя, проходящий на глубине 2 - 17 м от поверхности земли в сложных инженерно-геологических условиях [47]. Проходку вели под защитой ОБК способом сплошного забоя. По контуру выработки щеленарезной машиной PLS создавали щель длиной 2,8 м и высотой 0,4 м; на длине 2,1 м щель заполняли бетонной смесью.

Благодаря применению ОБК повышенной жесткости удалось ограничить осадки поверхности земли над строящимся тоннелем до 8 - 18 мм и избежать повреждений наземных зданий и сооружений.

Похожие статьи

-

Забойная крепь из армирующих фибергласовых элементов - Строительство тоннелей

За последние 15 лет в Италии была разработана и внедрена новая эффективная технология закрепления неустойчивого грунтового массива перед забоем тоннеля с...

-

Крепь из грунта, закрепленного струйной цементацией - Строительство тоннелей

Развитие струйной цементации в тоннелестроении во многом связано с устройством опережающей крепи. При этом в грунт по контуру будущего тоннеля с...

-

Адаптивная опережающая крепь - Строительство тоннелей

В практике современного тоннелестроения широко используют различные виды опережающих крепей: экраны из труб, бетонные своды, экраны из грунта,...

-

Применение компенсационного нагнетания стабилизирующих составов - Строительство тоннелей

Строительство городских тоннелей закрытым способом вызывает осадки грунтового массива в окрестности подземной выработки, а в ряде случаев и поверхности...

-

Заключение - Строительство тоннелей

Анализ современного опыта проектирования и строительства транспортных тоннелей свидетельствует о существенном прогрессе в области конструирования...

-

Экраны из труб - Строительство тоннелей

В последние годы наряду с традиционными способами устройства опережающих экранов из стальных труб находят применение новые технологии, предусматривающие...

-

Применение щитов прямоугольного поперечного сечения - Строительство тоннелей

Сооружение тоннелей мелкого заложения на застроенных городских территориях открытыми способами вызывает нарушения нормальной жизни города, связанные с...

-

Эффективные способы строительства тоннелей, Полуоткрытые способы - Строительство тоннелей

Полуоткрытые способы Строительство тоннелей мелкого заложения под дорогами, насыпями, дамбами, а также на застроенных городских территориях открытым...

-

Меры по защите тоннелей от подземных вод - Строительство тоннелей

Строительство и эксплуатация городских тоннелей мелкого заложения в водоносных грунтах сопряжены с многочисленными проблемами как технического, так и...

-

Контрфорсные конструкции, возводимые по технологии "стена в грунте" - Строительство тоннелей

При строительстве тоннелей широко используется прогрессивная технология "стена в грунте". Траншейные стены из монолитного, сборного и сборно-монолитного...

-

Совершенствование конструкций транспортных тоннелей - Строительство тоннелей

Совершенствование конструкций транспортных тоннелей предусматривает повышение степени индустриальности их изготовления, снижение расхода конструкционных...

-

Стабилизационные меры на стадии эксплуатации - Строительство тоннелей

Расположенный в водоносных грунтах ниже уровня грунтовых вод тоннель в зависимости от его длины представляет собой локальную или протяженную преграду для...

-

Стабилизационные меры на стадии строительства - Строительство тоннелей

По данным мирового опыта, при строительстве тоннелей мелкого заложения в слабых водоносных грунтах с коэффициентом фильтрации от 0,3 до 100 м/сут...

-

Введение - Строительство тоннелей

В последние десятилетия наблюдается интенсивное развитие транспортного тоннелестроения, обусловленное расширением сети магистральных дорог, увеличением...

-

Конструкции тоннелей - Строительство тоннелей

Несмотря на широкое применение конструкций тоннелей из монолитного железобетона, полное вытеснение из строительного процесса сборного и...

-

Конструкции из монолитного железобетона В настоящее время при строительстве транспортных тоннелей горным и открытым способами в нашей стране и за рубежом...

-

Устраивать бетонные покрытия и основания следует при температуре воздуха от +5о С до +30о С и перепаде температуры воздуха за сутки не более 12о С....

-

Введение - Особенности использования бетонных смесей в ландшафтном дизайне

При взгляде на красивые рельефные покрытия стен, дорожек и заборов трудно представить, что все они выполнены из привычного материала - бетона. Но...

-

Требования к качеству и приемке работ - Строительство пятиэтажного отеля "Лабириус"

При контроле качества работ необходимо проверить соответствие применяемых гипсокартонных листов требованиям ДСТУ Б В.2.7-95-2000, наличие и соответствие...

-

Предварительно напряженные монолитные железобетонные и бетонные дорожные покрытия обеспечивают требуемую прочность и несущую способность при существенном...

-

Для установления технологической последовательности работ в границах рациональных размеров захваток (участков) в целях сокращения сроков строительства и...

-

Площадка проектируемого "Физкультурно-спортивного комплекса" (ФСК) расположена в Железнодорожном районе, города Улан-Удэ, на территории демонтируемого...

-

Процесс возведения насыпи в основном состоит из последовательной укладки грунта. Доставленный на место строительства насыпи грунт укладывают в...

-

Геокриологические процессы и явления - Геологические процессы и строительство сооружений

Криогенными физико-геологическими процессами называются лито-морфогенетические изменения, сопутствующие физическим и физико-механическим процессам в...

-

1. Лекционные записи по сметному делу; 2. Ардзинов В. Д. Ценообразование и составление смет в строительстве. - СПб.: Питер, 2006. - 240 с.; 3....

-

Строительные конструкции, Выбор фундаментов - Архитектура и строительство

Выбор фундаментов Проектирование оснований и фундаментов заключается в выборе основания, типа, конструкции и основных размеров фундамента в совместном...

-

Экономика строительства - Архитектура и строительство

ЛОКАЛЬНЫЙ СМЕТНЫЙ РАСЧЕТ № (локальная смета) На строительство двухэтажного здания банка (наименование работ и затрат, наименование объекта) Основание:...

-

Длина захватки будет определяться расчетной скоростью потока, которая определяется для каждого вида распределения по формуле: Где LI - длина i-го участка...

-

Прокладка кожуха под дорогой методом продавливания - Строительство трубопровода

Способ прокалывания заключается в следующем. Лобовую часть кожуха оснащают специальным заостренным наконечником, диаметр которого на 30-40 мм больше...

-

Использование при строительстве гидротехнических сооружений разных видов сложности и капитальности невозможно без использования современных материалов....

-

Для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от...

-

Технологический процесс состоит из разработки в забое грунта с погрузкой его в автосамосвалы и перемещения из выемки или карьера в насыпь, послойного...

-

Технологический процесс состоит из разработки драглайном грунта в выемке или резерве, перемещения его непосредственно в насыпь или кавальер, послойного...

-

Сплошные и свайные фундаменты - Строительство и архитектура

Сплошные фундаменты применяют при строительстве на слабых и неоднородных грунтах, при больших нагрузках, передаваемых на основание при строительстве...

-

Выбор монтажного крана - Проект строительства двухэтажного здания средней школы

Под технологическим процессом монтажа строительных конструкций понимают процессы и операции, в результате выполнения которых получают часть сооружения...

-

№ Обоснование Наименование работ и процессов Кол-во рабочих Ед. изм. Объем работ НВр, чел.-час. Трудоемкость Продолжительность в сменах Продолжительность...

-

Галерейные жилые дома, Основания. Характеристики грунтов оснований - Строительство и архитектура

Галерейные жилые дома по планировке отличаются от коридорных тем, что входы в квартиры в таких домах устраиваются с поэтажных открытых коридоров-галерей,...

-

Конструктивные системы в виде куполов и складок - Строительство и архитектура

Складки представляют собой конструкции, состоящие из плоских тонкостенных элементов, жестко скрепленных между собой и образующих в поперечном сечении...

-

Конструктивные системы в виде оболочек - Строительство и архитектура

Оболочки - это тонкостенные пространственные конструкции криволинейной формы, опирающиеся на торцевые и промежуточные диафрагмы. Оболочки бывают...

-

Калькулирование затрат труда и машинного времени - Организация строительства радиальных отстойников

Калькулирование затрат ручного и механизированного труда (трудоемкости работ) выполняем по данным табл. 3. 1. При составлении калькуляции трудоемкости...

Опережающая бетонная крепь - Строительство тоннелей