КОНТРОЛЬ КАЧЕСТВА ЦЕМЕНТНО-ПЕСЧАНОЙ ЧЕРЕПИЦЫ. СТАНДАРТЫ НА ПРАВИЛА ПРИЕМКИ, ТРАНСПОРТИРОВАНИЯ, И ХРАНЕНИЯ ЧЕРЕПИЦЫ - Технология производства и потребительские свойства кровельных материалов

Контроль качества продукции - проверка соответствия показателей качества продукции, установленным требованиям нормативно-технической документации. Процесс контроля качества состоит из определения количественных значений показателей качества.

В процессе контроля качества используются следующие методы:

- 1)Измерительный метод - определение значений показателей качества на основе технических средств измерений. 2) Регистрационный метод - метод определения показателей качества на основе наблюдения и подсчета числа определения событий предметов или затрат. 3) Расчетный метод - метод определения показателей качества на основе использования теоретических и эмпирических зависимостей показателей качества продукции от ее параметров.

Методы контроля:

1. Размеры черепицы, отклонение от прямолинейности поверхности и ребер размеры отверстий для крепления, показатели внешнего вида черепицы определяют по ГОСТ 26433.0 и ГОСТ 26433.1.

Каждое измерение должно быть в пределах допускаемых отклонений.

- 2. Длину и ширину черепицы измеряют в двух крайних сечениях на расстоянии 30--50 мм от кромки. 3. Размеры отбитостей углов и ребер определяют по наибольшему измерению. 4. Отклонение от прямолинейности выступов для навешивания черепицы определяют, укладывая черепицу на поверочную плиту по ГОСТ 10905 при этом выступы для навешивания должны прилегать к поверочной плите.

С помощью щупа измеряют максимальное расстояние между нижним краем переднего канта черепицы и поверочной плитой в заданной точке соприкосновения.

- 5. Цвет (оттенок цвета) лицевой поверхности черепицы определяют визуально, сравнивая уложенные на щите размером не менее 1 м2 черепицу и образцы-эталоны и рассматривая их с расстояния 10 м при естественном освещении. 6. Качество упаковки и маркировки проверяют визуально 7. Определение разрушающей нагрузки при изгибе: 7.1. Сущность метода

Сущность метода заключается в разрушении черепицы сосредоточенной нагрузкой, прикладываемой посередине пролета, по однопролетной схеме.

7.2. Нормы точности результатов испытаний

Настоящая методика испытаний обеспечивает определение разрушающей нагрузки с точностью ±2 %.

7.3. Средства испытаний

При проведении испытаний должно быть использовано следующее испытательное оборудование:

пресс гидравлический или другое испытательное оборудование с погрешностью измерения нагрузки ±2 %, соответствующее требованиям ГОСТ 28840 и обеспечивающее скорость нарастания нагрузки не более 110 Н/с с погрешностью измерения ±3 %;

устройство для испытаний, состоящее из двух нижних опор одинаковой высоты, одна из которых имеет форму цилиндра диаметром от 20 до 30 мм, а другая (неподвижная) -- призма с закругленной вершиной радиусом от 10 до 15 мм и верхней опоры цилиндрической формы диаметром от 20 до 30 мм. Длина опор должна быть не менее ширины черепицы. Опоры изготавливаются из стали по ГОСТ 4543.

Испытательное оборудование должно быть аттестовано согласно ГОСТ 24555.

7.4. Условия проведения испытаний

При проведении испытаний температура окружающего воздуха должна быть (20±5) °С и относительная влажность (60±5) %.

7.5. Порядок подготовки и проведения испытаний

Черепицу до испытания выдерживают в течение 28 сут при температуре окружающего воздуха (20±5) °С и относительной влажности (60±5) %.

Испытания проводят на целых изделиях.

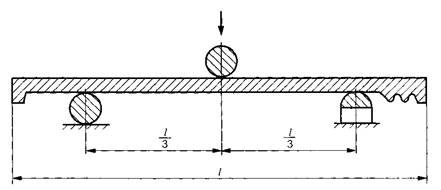

Схема испытания черепицы приведена на рисунке 6.1.

Длина пролета для испытаний должна составлять 2/3 от длины черепицы L, а верхняя опора приложения нагрузки должна быть расположена посередине между нижними опорами.

Черепицу кладут на нижние опоры лицевой поверхностью в сторону верхней опоры, передающей нагрузку. Черепицу доводят до разрушения, повышая нагрузку со скоростью не более 110 Н/с.

Рис. 6.1. Схема испытания черепицы

7.6. Обработка результатов

За разрушающую нагрузку при изгибе принимают среднее арифметическое значение трех определений.

Результат вычисления округляют до 0,1 кН.

8. Определение морозостойкости:

Морозостойкость черепицы определяется на целых изделиях по ГОСТ 10060.0, ГОСТ 10060.1 или ГОСТ 10060.2 со следующими дополнениями.

- 8.1 Насыщение изделий водой или 5 %-ным водным раствором хлорида натрия проводят таким образом, чтобы обеспечить зазор между изделиями и стенками сосуда для насыщения не менее 20 мм. Черепицу объемной формы (коньковую, колоколообразную и др.) допускается укладывать вплотную друг к другу. Уровень воды (раствора хлорида натрия) в сосуде должен быть выше верха черепицы на расстояние от 20 до 100 мм. Изделия выдерживают не менее 48 ч. Температура воды (раствора хлорида натрия) должна быть (20±5) °С. 8.2. Изделия извлекают из сосуда и помещают в морозильную камеру таким образом, чтобы они не соприкасались, и соблюдался зазор от дна и стенок камеры и между изделиями не менее 20 мм. 8.3. Продолжительность одного замораживания -- 2,5 ч, оттаивания -- 1,5 ч. Одно замораживание и оттаивание составляет 1 цикл. 8.4. За марку по морозостойкости принимают число циклов попеременного замораживания и оттаивания, при которых в изделиях отсутствуют признаки видимых повреждений или разрушений (расслоения, растрескивания, выкрошивания, отслоения декоративно-защитного покрытия) и потеря массы не превышает 5 % (дополнительно для пазовой, пазогребневой коньковой и подножечной черепицы -- снижение разрушающей нагрузки при испытании на изгиб должно быть не более 15 %). 9. Определение водонепроницаемости: 9.1. Сущность метода

Сущность метода заключается в одностороннем воздействии воды на участок испытываемого изделия в течение определенного времени.

9.2. Средства испытаний

При проведении испытаний должны быть использованы следующие средства испытаний:

рама с внутренними размерами не менее кроющей площади черепицы, обеспечивающая уровень воды над наивысшей точкой черепицы от 10 до 15 мм;

герметизирующий материал (пластилин и др.);

опоры для установки черепицы;

металлическая линейка по ГОСТ 427.

Средства испытаний должны быть аттестованы согласно ГОСТ 24555

9.3. Условия проведения испытаний

Испытание проводят при температуре окружающего воздуха (20±5) °С и влажности (60±5) %.

9.4. Порядок подготовки и проведения испытаний

Черепицу укладывают на опоры горизонтально лицевой поверхностью вверх таким образом, чтобы можно было наблюдать нижнюю поверхность.

На уложенную черепицу устанавливают герметичную раму таким образом, чтобы поверхность черепицы внутри рамы была не менее кроющей площади черепицы. Стыки рамы с поверхностью черепицы, отверстия для крепления и технологические пустоты черепицы (при их наличии) герметизируют с помощью герметизирующего материала (пластилина и др.), который не должен выступать внутрь рамы более чем на 15 мм.

В подготовленную раму заливают воду таким образом, чтобы наивысшая точка черепицы находилась ниже уровня воды на расстоянии от 10 до 15 мм. Уровень воды контролируют металлической линейкой. При проведении испытания воду больше не добавляют.

9.5. Обработка результатов

Черепица считается водонепроницаемой, если после 24 ч с момента покрытия ее водой на нижней поверхности черепицы не появятся капли воды.

- 10. Определение массы 1 м2 покрытия из основной (1 м погонного коньковой) черепицы в насыщенном водой состоянии: 10.1. Сущность метода

Сущность метода заключается в определении массы одной черепицы в насыщенном водой состоянии и расчета массы 1 м2 покрытия из основной (1 м погонного коньковой) черепицы.

10.2. Средства испытаний

весы технические с точностью ±5 г по ГОСТ 24104;

термометр по ГОСТ 28498 ;

сосуд для насыщения;

металлическая линейка по ГОСТ 247.

10.3. Условия проведения испытаний

Испытание проводят при температуре окружающего воздуха (20±5) °С и влажности (60±5) %.

10.4. Порядок подготовки и проведения испытаний

Черепицу извлекают из воды, обтирают мягкой тканью и не позже чем через 5 мин взвешивают на весах.

10.5. Обработка результатов

Среднюю массу черепицы определяют как среднее арифметическое значение пяти определений.

Количество штук черепицы на 1 м2 покрытия определяют с погрешностью до десятичного знака как частное от деления 1 м2 покрытия на кроющую площадь одной черепицы в квадратных метрах, количество штук коньковой черепицы на 1 м погонный -- как частное от деления 1 м конька на кроющую длину черепицы в метрах. Кроющую площадь черепицы вычисляют умножением кроющей длины черепицы на кроющую ширину в метрах без учета допусков. Кроющие размеры черепицы, которые не могут быть определены методом прямого измерения, принимаются по рабочим чертежам.

Массу 1 м2 покрытия из черепицы в насыщенном водой состоянии вычисляют умножением средней массы черепицы в насыщенном водой состоянии на количество штук черепицы на 1 м2 покрытия. Массу 1 м погонного конька из черепицы определяют умножением средней массы насыщенной водой коньковой черепицы на количество штук ее на 1 м погонный конька.

- 11. Определение водопоглощения - по ГОСТ 12730.3. 12. Определение условной светостойкости - по ГОСТ 21903, метод 2.

Из каждой отобранной черепицы изготавливают образцы размером /(60х120)+ 2 / мм. Образцы испытывают в течение 100 ч.

- 13. Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108. 14. Прочность черепицы обеспечивается особенностями технологии и естественными процессами отвердения цемента. Поскольку цемент во влажных условиях твердеет годами, то цементно-песчаная черепица набирает прочность в процессе эксплуатации. Это выгодно отличает ее от других видов черепицы, которые в разной степени, но с течением времени "стареют", то есть теряют свои технические свойства по сравнению с теми, которые они имели при отпуске со склада завода-изготовителя.

Упаковка

1. Черепицу укладывают на стоечный поддон по ГОСТ 9570 на торец или ребро вплотную друг к другу.

Основную черепицу укладывают в два ряда, а доборную и специальную -- в один ряд по высоте с перекладкой деревянными рейками сечением не менее 2020 мм или другим прокладочным материалом обеспечивающим сохранность продукции

2. Черепицу упаковывают в термоусадочную пленку по ГОСТ 25951 или в растягивающуюся пленку по ГОСТ 10354.

Масса брутто пакета должна быть не более 2,0 т.

3. Допускается упаковывать черепицу в другую тару с применением других средств пакетирования обеспечивающих сохранность ее при погрузке, выгрузке и транспортировании.

Правила приемки

Черепицу принимают партиями.

Размер партии устанавливается в объеме не более сменной выработки одной технологической линии.

Каждая партия должна состоять из черепицы одного вида, размера и цвета. Потребитель имеет право производить проверку качества черепицы в соответствии с требованиями стандарта.

Транспортирование и хранение

Черепицу хранят в штабелях, рассортированной по типам. Укладывают ее на ребро по длине. В штабеле каждый ряд должен быть переложен досками.

- 1. Транспортирование черепицы производится любым видом транспорта с соблюдением. Правил перевозки грузов, установленных для соответствующего вида транспорта. 2. Транспортирование черепицы должно осуществляться на стоечных поддонах или в другой таре, обеспечивающей сохранность продукции. 3. Погрузка и выгрузка черепицы должна производиться механизированным способом с помощью специальных захватов. Не допускается погрузка черепицы в транспортные средства навалом и выгрузка ее сбрасыванием. 4. При погрузочно-разгрузочных работах должны соблюдаться правила безопасности в соответствии с ГОСТ 12.3.009. 5. Во время погрузки, перевозки и выгрузки черепица должна быть защищена от возможных механических повреждений и загрязнения. 6. Черепица, рассортированная по видам и цвету, при хранении укладывается по высоте не более чем в три яруса.

Гарантии изготовителя

Изготовитель должен гарантировать соответствие черепицы требованиям настоящего стандарта при соблюдении правил транспортирования и хранения

Похожие статьи

-

Стандарт - это нормативно-технический документ. Он устанавливает требования к продукции, правила, обеспечивающие ее разработку, производство и...

-

Цементно-песчаную черепицу выпускают многие производители. За столетие технология производства цементно-песчаной черепицы шагнула далеко вперед, и...

-

Характеристика исходных материалов, используемых для производства цементно-песчаной черепицы Материалы, применяемые для изготовления черепицы, должны...

-

Основным сырьем для приготовления цементно-песчаной черепицы является природный кварцевый песок, цемент, вода и пигмент - окись железа (для придания...

-

Черепицу можно классифицировать по исходному сырью, способу изготовления, форме, виду и цвету. По Исходному сырью Черепица делится на: - глиняную; -...

-

Контроль качества - Изготовление железобетонных колонн

При поступлении колонн на строительную площадку необходимо выполнить следующие операции входного контроля: - проверку наличия сопроводительного документа...

-

ЗАКЛЮЧЕНИЕ - Технология производства и потребительские свойства кровельных материалов

К началу XXI века основными кровельными материалами оставались простейшие рулонные материалы типа рубероида либо волнистые шиферные листы. Доля их в...

-

Черепица широко применяется во многих странах мира с глубокой древности до наших дней. В Европе около 86% новых домов покрыто таким покрытием. Красота и...

-

Черепица керамическая (ТУ 5756-018-00200561-96 и ОСТ 21-32-84). Керамическую (глиняную) черепицу применяют для устройства кровель в малоэтажном жилищном...

-

ВВЕДЕНИЕ - Технология производства и потребительские свойства кровельных материалов

В нашей стране в больших масштабах осуществляется жилищно-гражданское, промышленное и сельскохозяйственное строительство; это требует выполнения...

-

Поступающие на строительную площадку грузы проверяют на соответствие их качества рабочим чертежам, действующим государственным стандартам (ГОСТ) или...

-

Подбор технологического оборудования Выбор и краткая характеристика основного технологического оборудования для проектируемого предприятия производятся...

-

Технология политого обжига керамической плитки и санитарно-технических изделий. 1. Сода-продукт химического производства и представляет собой хорошо...

-

Керамические материалы получают из глиняных масс путем формования и последующего обжига. При этом часто имеет место промежуточная технологическая...

-

Правила приемки - Предъявляемые требования к отбору бетонной смеси. Стандарты и классификации

Бетонные смеси должны быть приняты техническим контролем изготовителя. Смеси принимают партиями. В состав партии включают бетонную смесь одного...

-

Правила приемки - Технология и организация производства строительных материалов

Техническую кальцинированную соду принимают партиями. Партией считают продукт, однородный по своим показателям качества, в количестве, не превышающем...

-

Номенклатура - Керамические строительные материалы

По конструктивному назначению различают керамические изделия: для стен (кирпич и керамические камни); облицовки фасадов (лицевой кирпич, плитки);...

-

Требования к качеству поверхности ДВП МЕТОДЫ КОНТРОЛЯ Отбор и подготовку образцов, определение физических и механических свойств плит проводят по ГОСТ...

-

Система контроля качества - Организация строительного производства

Система качества -- это хозяйственный механизм организации, содержащий комплекс необходимых элементов, обеспечивающих его оптимальное, с точки зрения...

-

Методы анализа - Технология и организация производства строительных материалов

Отбор проб Точечные пробы кальцинированной соды из мешков, контейнеров, вагонов и автомобилей отбирают щупом, погружая его на 3/4 рабочей длины. Точечные...

-

При проектировании технологического процесса необходимо, наряду со всем остальным, спланировать мероприятия по защите людей занятых производством от...

-

При строительстве дорог производится контроль качества работ на всех этапах строительства. При входном контроле материалы и изделия для строительства...

-

Керамические плитки для внутренней облицовки ваиных комнат, бань, прачечных, больничных и других помещений прочно вошли в строительную практику. В...

-

Требования к качеству и приемке работ - Здание железнодорожного вокзала станции Лопча

Контроль качества по монтажу включает проверку: - качества конструкций и материалов, применяемых при монтаже; - соблюдения технологии и...

-

Виды контроля качества работ Качество строительной продукции - один из основных факторов, влияющих на экономичность и рентабельность законченного...

-

Включает следующие направления: - контролирование влажности заполнителей до начала и в процессе работы и внесение необходимых корректировок в рецептуру;...

-

Расчет потребности в сырьевых материалах представлен в таблице 6. Таблица - Потребность в сырье Наименование передела Расход в Год Сутки Смена Час...

-

В испытательной строительной лаборатории, оборудованной на нашем предприятии, ведется контроль качества готовых изделий и сырья, используемого для их...

-

Номенклатура продукции Базовым изделием проектируемого предприятия является плита перекрытия ПК 60.12-8, ПК 57.12-8, ПК 42.12-8. Плиты перекрытий...

-

Для транспортировки асфальтобетонной смеси от асфальтобетонного завода к асфальтоукладчику используют грузовые автомобили-самосвалы. Допускаемая...

-

Каждое железобетонное изделие, выпускаемое заводом и удовлетворяющее требованиям ГОСТа или ТУ, маркируется несмываемой краской. Марка содержит...

-

Основные свойства кровельных-керамических изделий - Кровельные керамические изделия

Основные физико-технические свойства керамической черепицы - Огнеупорна, т. к. при производстве каждая черепица подвергается высокотемпературному обжигу...

-

Описание технологии производства газобетона - Ячеистые бетоны

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе...

-

ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ - Технологическая карта на устройство кислотоупорной плитки

Контроль и оценку качества работ по устройству полов выполняют в соответствии с требованиями нормативных документов: СНиП 12-01-2004. Организация...

-

№№ п/п Наименование технологической операции Вид испытания или контроля Метод испытания или контроля по ГОСТ или др. норм. документам Кто проводит...

-

2.1. Ребристые плиты изготавливают из тяжелого бетона марки "400" с жесткостью смеси не ниже 80 сек (по техническому вискозиметру). Марка бетона по...

-

Тип и размер складов определяется общей потребностью строительства в материалах и конструкциях, нормативами их запаса на объекте (в днях), равномерностью...

-

Таблица 1 - Производственная программа. Изделие Производительность, м3 В час В смену В сутки В год ПК 60.12 - 8 1,1 8,9 17,8 4500 ПК 57.12 - 8 0,98 7,9...

-

Технологическая карта составлена на производство работ по устройству внутриплощадочных автомобильных дорог из сборных железобетонных плит. В состав...

-

А ) Заготовка арматуры Для изготовления арматурных сеток применяется арматурная сталь классов АШ (S400) по ГОСТ5781; ТУ РБ 400074854.001; ТУ РБ...

КОНТРОЛЬ КАЧЕСТВА ЦЕМЕНТНО-ПЕСЧАНОЙ ЧЕРЕПИЦЫ. СТАНДАРТЫ НА ПРАВИЛА ПРИЕМКИ, ТРАНСПОРТИРОВАНИЯ, И ХРАНЕНИЯ ЧЕРЕПИЦЫ - Технология производства и потребительские свойства кровельных материалов