Прикладные задачи с использованием альтернативных сетевых моделей, Задача анализа времени производственного процесса - Вероятностные сетевые модели

Рассмотрим примеры построения и применения альтернативных сетевых моделей для решения задач управления. Эти примеры позволяют проследить ход построения и преобразования альтернативных сетевых моделей и методику расчета временных и вероятностных параметров. С другой стороны, эти примеры демонстрируют применимость сетевых моделей не только для задач управления, но и для задач анализа процессов.

Поскольку мы не располагаем стандартным программным обеспечением, для решения задач будут использоваться различные программные средства соответствующего назначения.

Для построения блок-схем и сетевых графиков используется редактор MicrosoftVisioProfessional 2016. В этой среде для отображения альтернативных моделей предварительно создан набор фигур, соответствующий принятым графическим обозначениям.

Для расчета параметров функции распределения, интегрирования и других вычислений применяется пакет компьютерной алгебры Mathematica v10.4.

Задача анализа времени производственного процесса

В качестве первого примера рассмотрим комплекс работ в задаче анализа времени производственного процесса по изготовлению и контролю качества деталей, приведенную в [24, с. 57], и исследуем еепутем построения сетевой модели.

Постановка задачи. На производственыной линии изготавливается деталь. Предполагается, что изготовление занимает четыре часа. Перед началом отделочных работ 25% деталей не проходят проверку, и им может потребоваться доработка. Время проверки предполагается распределенным в соответствии с бета-распределением со средней продолжительностью в один час. Доработка занимает три часа, и 30% переработанных частей не проходят проверку во второй раз. Вторая проверка доработанныхдеталей также распределяется в соответствии с бета-распределением со средней продолжительностью в полтора часа. При этом время проверок варьируется от 0 до 5 часов.

Детали, не прошедшие проверку, утилизируются. Если деталь проходит одну из инспекций, она отправляется на отделку, которая занимает 10 часов в 60%случаев и 14 часов в 40%случаев. Окончательная проверка, которая занимает один час, исключает 5 процентов деталей, которые затем утилизируются.

Необходимо построить сетевую модель, позволяющую оценить время выполнения комплекса работ. Уже в самой формулировке задачи выясняется необходимость использования вероятностной модели (вероятностное задание времени) и недетерминированность структуры сети (деталь может потребовать доработки, но не в каждом случае), что обусловливает использование альтернативной сети.

Структурное разбиение работ. Главная цель комплекса работ - получение готовых деталей из исходного материала. Итогами работы может стать успешное завершение изготовления или утилизация детали.

Основные составляющие производства: изготовление детали, проверка, отделка. СРР для задачи 1 представлена иерархическая структура работ по производству детали.

Сетевая модель. Для создания сетевой модели построим таблицу процессов в которой в первом столбце стоит наименование выполняемой работы, во втором - код работы. В столбцах "Вероятность" и "Время" указаны соответствующие этим работам параметры: время выполненияв часах и вероятность выполнения. Записи "в1" и "в2"в графе "Время" обозначают вероятностное время, заданное с помощью бета-распределения со следующими параметрами:

Для в1,

Для в2.

Значения, и получены с помощью формул(1.18), (1.16) и (1.17) соответственно.

Таблица 6. Взаимосвязи работ при производстве деталей.

|

Наименование работы |

Код работы |

Вероятность |

Время выпол., час. |

|

Изготовление детали |

0,1 |

1 |

4 |

|

Первичная проверка (неудачная) |

1,2 |

0,25 |

В1 |

|

Первичная проверка (успешная) |

1,5 |

0,75 |

В1 |

|

Доработка детали |

2,3 |

1 |

3 |

|

Проверка доработанной детали (неудачная) |

3,4 |

0,3 |

В2 |

|

Проверка доработанной детали (успешная) |

3,5 |

0,7 |

В2 |

|

Отделка (медленная) |

5,61 |

0,4 |

14 |

|

Отделка (быстрая) |

5,62 |

0,6 |

10 |

|

Окончательная проверка (неудачная) |

6,4 |

0,05 |

1 |

|

Окончательная проверка (успешная) |

6,7 |

0,95 |

1 |

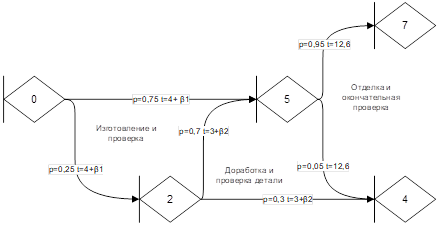

В дугах указаны вероятностиосуществления работ и время их выполнения. Над дугами указаны соответствующие им названия работ.

По построенной сетевой модели сразу же можно определить вероятности исходов "4" и "7" с использованием теорем сложения и умножения вероятностей.

Оптимизация. Теперь оптимизируем сеть с помощью описанных впункте1.4.4 преобразований. Во-первых, сократим параллельные дуги (5,61 и 5,62), и элементарные последовательности из двух дуг (

Таблица 7. Элементарные преобразования в сетевой модели

|

Сокращаемые дуги |

Изменяемые дуги |

Полученные дуги |

Вероятности |

Время |

|

5,6I |

5,61 |

5,6 |

1 |

11,6 |

|

5,62 | ||||

|

0,1 |

1,2 |

0,2 |

0,25 |

4+в1 |

|

1,5 |

0,5 |

0,75 |

4+в1 | |

|

2,3 |

3,4 |

2,4 |

0,3 |

3+в2 |

|

3,5 |

2,5 |

0,7 |

3+в2 | |

|

5,6 |

6,4 |

5,4 |

0,05 |

12.6 |

|

6,7 |

5,7 |

0,95 |

12.6 |

После этих преобразований сеть содержит только альтернативные вершины и выглядит следующим образом

Рис. Промежуточный этап оптимизации

Вероятности выполнения конечных узлов получились равными ранее вычисленным в (2.1) и (2.2), что свидетельствует о правильной минимизации сети. Подставив вместо в1 и в2 соответствующее и просуммировав, получим усредненную оценку времени достижения одного из конечных событий. Таким образом, среднее время изготовления качественной детали составляет ~16.21 часа или 16 часов 13 минут, а вероятность этого исхода составляет ~87.9%.

Похожие статьи

-

Альтернативные сетевые модели - Вероятностные сетевые модели

PERT -анализ дает упрощенную оценку ситуации, описываемой математической моделью. Чаще всего различные оценки продолжительности работ подразумевают под...

-

Задача выполнения научно-исследовательской работы - Вероятностные сетевые модели

Рассмотрим возможность применения метода сетевого планирования и управления для анализа времени выполнения научно-исследовательской работы (НИР)при...

-

Задача разработки оборудования для высокотемпературных систем - Вероятностные сетевые модели

Постановка задачи. Основной цельюпроекта является разработка и внедрение технического средства контроля высокотемпературных систем. В рамках проекта...

-

Заключение - Вероятностные сетевые модели

В работе в соответствии с целью исследования рассмотрены этапы становления методов сетевого планирования и управления вплоть до современных технологий,...

-

Классификация сетевых моделей - Вероятностные сетевые модели

"Сетевая модель (сетевой график, сеть) представляет собой ориентированный граф, изображающий все необходимые для достижения цели проекта задачи...

-

Базовая схема процесса моделирования ОП выглядит следующим образом: 1-й этап - исследование этапа развития организации - этап зрелости. Состояние...

-

Детерминированная модель - Вероятностные сетевые модели

Будем вначале рассматривать детерминированные сетевые модели. Построение любой сетевой модели начинается с определения списка работ (событий) и...

-

Задача менеджмента в XXI веке - научиться управлять эффективностью управленческого и творческого труда. Отчасти эту задачу решает тайм-менеджмент...

-

Наибольшую продуктивность от работы можно получить, составив подробный и последовательный план действий. Для успешного продвижения по карьерной лестнице...

-

Совершенствование корпоративного стандарта по управлению временем Существует значительный потенциал укрепления конкурентных позиций Банка как на...

-

Содержание и стадии процесса принятия решений Управленческие решения - это результат конкретной управленческой деятельности менеджера. Принятие решений...

-

Лучший день (3.12.13): Затраты рабочего времени Начало и окончание работ Фактическое время Необходимость затрат Целесообразность затрат Оправданность...

-

В первой главе "Современные подходы к управлению временем в организации" были раскрыты понятие "тайм-менеджмента" как фактора повышения эффективности...

-

Рассмотрим основные этапы развития технологий сетевого планирования и управления, теоретические аспекты основ управления проектами, построениясетевых...

-

В данной работе были предложены мероприятия по повышению эффективности организации рабочего времени персонала, и совершенствованию корпоративного...

-

Каждый сотрудник Сбербанка является владельцем небольшого капитала -- капитала личного времени. В отличие от денежного капитала, капитал времени...

-

Теоретические основы тайм-менеджмента В области повышения эффективности, скорости и качества работы персонала наиболее широкое распространение получили...

-

Модели, объекты и процессы ERP-систем - Информационные системы класса ERP

Понятия модель, объект и процесс (МОП) являются ключевыми в структуре любой ERP-системы. Процесс конфигурирования ERP-системы состоит в выборе и...

-

1.1 Фаза завершения проекта Закрытие проекта - это процесс официального завершения всех операций проекта. При закрытии проекта менеджер рассматривает всю...

-

Вероятностная модель - Вероятностные сетевые модели

Рассмотрим теперь случай, когда топология сети детерминирована, а продолжительность работ имеет вероятностную оценку. Методы для расчета такого типа...

-

Сетевое планирование и управление - Вероятностные сетевые модели

Одним из основных инструментов УП являются методы сетевого планирования и управления. Суть планирования заключается в определении целей и приемов для их...

-

Использование инновационного менеджмента в деятельности предприятия - Инновационный менеджмент

Необходимость инновационного развития предприятия предъявляет новые требования к организации, содержанию и методам управленческой деятельности....

-

Теория мотивации А. Маслоу - Анализ мотивов безопасности и их использование в менеджменте

В 1942 г. известный американский социолог Абрахам Маслоу (1908-1970гг.), создал концепцию иерархии потребностей, которую изложил в 1943 г. в статье...

-

Бенчмаркинг проводят для определенного бизнес-процесса или производственного процесса в виде самостоятельного проекта. В настоящее время не существует...

-

Процесс кадрового планирования, его стадии и задачи - Кадровое планирование и его значение

Кадровое планирование считается наиболее важным инструментом, который используется в управлении персоналом. Как составная часть всей системы планирования...

-

Рассматривая ситуационный подход в управлении, отдельно следует остановиться на моделях руководства. На данном этапе разработаны четыре ситуационных...

-

Процессы производства, монтажа и технического обслуживания оказывают решающее влияние на качество продукции. Центральное положение среди них занимает...

-

Важнейшей функцией бухгалтерии ООО "Торговый дом семена и технологии" является учет товароматериальных и денежных средств. От налаженной, четкой работы...

-

Понятие и классификация информационных технологий Термин "информационная технология" базируется на понятии "технология", которое является достаточно...

-

В реальных условиях использование классической модели процесса принятия решений затруднено из-за влияния множества факторов, таких как недостаток...

-

Модели принятия решений Управленческие решения, как правило, принимаются в условиях высокой неопределенности, дефицита информации, поэтому субъект...

-

Тайм менеджмент рабочий время Актуальность темы исследования. Время - самый основной жизненный ресурс. Тайм-менеджмент применяют в компаниях для контроля...

-

В данной главе описаны основные эконометрические исследования, связанные с оценкой роста компании, выявлением стадии ЖЦО, а также выделяются основные...

-

Структурная декомпозиция работ - Вероятностные сетевые модели

Структура разбиения работ (WBS - Work Breakdown Structure) - одно из базовых средств УП, позволяющее решать проблемы организации работ, распределения...

-

За последние годы Сбербанк стал крупнейшим и наиболее значимым финансовым институтом Центральной и Восточной Европы, а также одним из заметных участников...

-

"Задача менеджмента В XXI веке -- Научиться Управлять Эффективностью управленческого И Творческого труда". П. Друкер Несколько цифр показывают, насколько...

-

Заметное влияние на формирование европейского менеджмента оказали английские исследователи. Такие как англичане Р. Фэлк и Л. Урвик, занимавшиеся...

-

Известны основные виды совершения закупок: и новая. При этом (повторная) покупка быть как неизменной, так и определенные изменения [5, c. 167]. (обычная)...

-

Краткая характеристика Бюро технической инвентаризации г. Саратова Бюро Технической Инвентаризации (БТИ) г. Саратов - это организации, осуществляющие...

-

Заключение - Бизнес планирование с использованием программы Microsoft Project

В разработанном проекте мы воспользовались не всеми возможностями программы Project Expert. За пределами рассмотрения остались средства описания...

Прикладные задачи с использованием альтернативных сетевых моделей, Задача анализа времени производственного процесса - Вероятностные сетевые модели