Применение - Важнейшие представители полимеров

В строительной технике полистирол в основном применяют для производства пенополистирола методом поризадии полистирола, в результате чего он получает пористое строение и, следовательно, малую теплопроводность. Пенополистиролы различных марок (ПС-1, ПС-4, ПС-Б и др.) достаточно широко применяют как теплоизоляционный материал, главным образом, в панельном производстве. Это один из самых легких и малотеплопроводных изоляционных строительных материалов. Применяют его в виде плиток различной толщины и в виде скорлуп для изоляции трубопроводов.

Из полистирола делают также трубки для электропроводки методом экструзии. В соответствии с ГОСТ 12998--73 из блочного полистирола изготовляют полистирольиую пленку различных марок и сортов в зависимости от назначения.

Поливинилацетат

1. Мономер: физико-химические характеристики

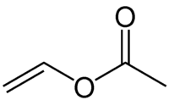

Винилацетат, виниловый эфир уксусной кислоты, CH2=CHOCOCH3, бесцветная жидкость со слабым слезоточивым действием;

Температура кипения: 72°C

Температура плавления: -93°C

Относительная плотность (вода = 1): 0.9

Растворимость в воде, г/100 мл при 20°C: 2.5

Давление паров, кПа при 20°C: 11.7

Относительная плотность пара (воздух = 1): 3.0

Температура вспышки: -8°C c. c.

Температура самовоспламенения: 402°C

Пределы взрываемости, объем% в воздухе: 2.6-13.4

Koэффициент распределения октанол/вода как lg Pow: 0.73

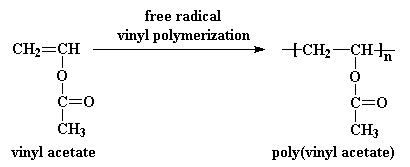

Винилацетат легко полимеризуется и сополимеризуется с другими винильными производными.

В промышленности винилацетат получают главным образом окислительным присоединением уксусной кислоты к этилену в присутствии солей Pd. Процесс проводят преимущественно на стационарном твердом катализаторе (0,1-2,0% Pd, нанесенного на А12О3, SiO2 или др. и модифицированного, напр. CH3COONa, солями Сu) при 170-200 °С и 0,5-1,0 МПа. Объемное соотношение этилен: пары уксусной кислоты:О2 В исходной смеси ~ 8:4:1. Степень превращения этилена, уксусной кислоты и О2 за проход соответственно 10, 20 и 60-70%. Основной побочный продукт-СО2; ацетальдегида образуется менее 1%. Процесс на гомогенном катализаторе (PdCl2 с СuС12 в уксусной кислоте с добавками CH3COONa или LiCl) осуществляют при 110-130 °С и 1-3 МПа. Суммарный выход винилацетата и ацетальдегида ~ 90% в расчете на этилен. Недостаток процесса - высокая коррозионная активность катализатора (требуется аппаратура из титана).

Не утратил значения также способ синтеза винилацетата из ацетилена и уксусной кислоты в присутствии ацетата Zn на активированном угле при 170-220°С. Мольное соотношение ацетилен: уксусная кислота составляет (3-5):1; выход 95-98% по уксусной кислоте.

В лаборатории винилацетат синтезируют пропусканием ацетилена в безводную уксусную кислоту в присутствии солей Hg.

Винилацетат - мономер для производства поливинилацетата и сополимеров с винилхлоридом, этиленом и др.

Винилацетат вызывает сильное раздражение и омертвение кожи животных, его пары - ожог роговой оболочки глаз; ПДК 10мг/м3; ЛД50 1,6 г/кг

Винилацетат широко применяют для приготовления клеев, лаков, пропиток, плиток для полов, патефонных пластинок и др. Продукт полимеризации Винилацетат -- поливинилацетат -- служит исходным сырьем для получения поливинилового спирта.

2. Методы получения полимера

Суспензионная (гранульная) Полимеризация ВА осуществляется в водной среде и инициируется маслорастворимыми инициаторами. Образующиеся в процессе суспензионной полимеризации частицы обычно имеют сферическую форму и диаметр от 0,1 до 3 мм. Для предотвращения слипания частиц используются водорастворимые защитные коллоиды (ПВС, карбоксиметилцеллюлоза, крахмал, аммониевая соль сополимера малеинового ангидрида со стиролом и др.), а также твердые суспендирующие агенты (карбонаты кальция, бария, сульфат бария).

Суспензионная полимеризация в кинетическом отношении идентична полимеризации в массе в условиях охлаждения водой. Отсутствие передачи цепи на растворитель позволяет получать этим методом высокомолекулярный ПВА. Благодаря малому размеру капель мономера, диспергированного в воде, улучшаются условия отвода теплоты реакции полимеризации, что способствует уменьшению полидисперсности получаемого полимера. Однако, в отличие от полимеризации в среде растворителя, степень разветвленности ПВА > 3.

Эмульсионная полимеризация - это способ проведения полимеризации мономера обычно в водной среде, приводящий к образованию дисперсии полимера с частицами коллоидной степени дисперсности (размером от долей до нескольких единиц микрометров). Обязательными компонентами рецептуры эмульсионной полимеризации являются мономер (или несколько мономеров), вода, инициатор, чаще всего растворимый в воде, и эмульгатор. Эмульгаторами служат поверхностно-активные вещества (ПАВ), обеспечивающие стабильность как исходной эмульсии мономера в воде, так и образующейся дисперсии полимера. Вместо ПАВ или вместе с ним могут применяться защитные полимерные коллоиды, образующие вязкие водные растворы.

Положение существенно осложняется, когда проводится эмульсионная полимеризация полярного, частично растворимого в воде мономера, каким является ВА, обладающий к тому же большой склонностью к передаче цепи.

При эмульсионной полимеризации мономера, частично растворимого в воде, реакция осуществляется и в растворе, и. в мицеллах. Образующийся в результате полимеризации в растворе полимер или макрорадикал при определенном значении степени полимеризации выпадает в осадок, захватывая часть эмульгатора. Вследствие снижения концентрации эмульгатора уменьшается число частиц. Вместе с тем, в выпадающих, в осадок полимерных частицах, содержащих непрореагировавший ВА, может продолжаться полимеризация. Одновременно эмульсионная полимеризация протекает и в мицеллах, также превращающихся в полимерно-мономерные, частицы, поверхность которых защищена молекулами эмульгатора. Таким образом, полимеризационный процесс складывается из полимеризации в растворе, эмульсионной полимеризации с участием исходных мицелл, содержащих мономер, и эмульсионной полимеризации в частицах полимера, выпавшего в осадок.

Полярность ВА оказывает существенное влияние на стабильность полимерно-мономерных частиц.

В качестве ионогенных ПАВ чаще всего используются мыла жирных кислот, алкил - и алкиларилсульфонаты, алкилфосфаты, сульфатированные жирные, оксиэтилированные спирты и алкил-фенолы и другие ПАВ, диссоциирующие на ионы. В присутствии ионогенных ПАВ получают ПВАД с размером частиц 0,1- 0,3 мкм.

Неионогенные ПАВ, в отличие от ионогенных,.в водных растворах не диссоциируют на ионы и, адсорбируясь на поверхности полимерных частиц, стабилизируют их не путем образования заряда, а благодаря гидрофобным взаимодействиям. Молекулы этих соединений, имеющих дифильное строение, характеризуются соотношением степени проявления гидрофильных и липофильных свойств, определяемым гидрофильно-липофильным балансом (ГЛБ).

В качестве высокомолекулярных ПАВ, широко используемых для эмульсионной полимеризации ВА, особенно за рубежом, применяются сополимеры винилового спирта (ВС) и ВА, получаемые частичным омылением ПВА.

Фотополимеризация ВА наиболее энергично протекает под воздействием УФ-лучей с длиной волны 2,5; 10~7 м, соответствующей его максимальному поглощению. Первичный квантовый выход (число радикалов, образующихся при поглощении 1 кванта света) равен 0,3. Для увеличения эффективности инициирования применяют сенсибилизаторы, поглощающие свет в более широкой области. В качестве сенсибилизаторов используют азосоеди-нения, в том числе ДАК, бензоин, пероксиды, соли уранила, Fe2+ и др.

Кинетические закономерности фотоинициированной полимеризации ВА те же, что и полимеризации в массе. и в растворе в присутствии радикалобразующих соединений. Скорость ее пропорциональна квадратному корню из произведения интенсивности света и концентрации сенсибилизатора.

В промышленных условиях этот метод полимеризации ВА практически не применяется и лишь в последние годы были предприняты попытки использования для этой цели лазерной техники.

Радиационно-инициированная эмульсионная полимеризация (РЭП) имеет свои особенности, которые в большинстве случаев являются ее преимуществами: 1) в полимере отсутствуют остатки инициаторов, которые впоследствии могут ухудшать его свойства при переработке и эксплуатации; 2) отсутствует передача цепи на инициатор; 3) скорость реакции инициирования постоянна во времени; 4) можно легко и быстро менять скорость инициирования и тем самым регулировать скорость полимеризации и молекулярную массу; 5) скорость радиационного инициирования не зависит от температуры, что позволяет проводить процесс при достаточно низких температурах, избегая нежелательных побочных реакций; 6) ионизирующее излучение оказывает специфическое влияние на коллоидные системы, повышая их устойчивость, что дает возможность осуществлять РЭП с приемлемыми скоростями в присутствии малых количеств эмульгатора (ниже ККМ).

Полимеризация в присутствии металлорганических соединений.

Механизм процесса, как правило, является радикальным, хотя в некоторых случаях он полностью не установлен. Особый интерес представляют два направления исследования полимеризации ВА в присутствии элементорганических соединений: инициирование полимеризации окислительно-восстановительными системами с участием перекисей или кислорода и инициирование комплексами ВА с некоторыми металлами. Рассмотрен механизм инициирования полимеризации ВА окислительно-восстановительными системами на основе алкилборанов. При взаимодействии триизобутилбора с кислородом образуются алкильные и алкоксильные радикалы, которые инициируют полимеризацию ВА. Борорганические соединения - активные переносчики цепи, поэтому необходимым условием получения высокомолекулярного ПВА является использование минимальных количеств инициатора. В присутствии систем на основе триэтил-, три-н-бутил - и триизобутилбора в сочетании с кислородом полимеризация В А при 20 °С эффективно протекает при мольном соотношении алкилбор: ВА= 1: 10 000 и даже меньше. При этом может быть получен ПВА с ММ до 540 000 и малой разветвленностью (<р = 0,1).

3. Свойства полимера, полученного различными методами

Суспензионная полимеризация

На молекулярные характеристики ПВА, получаемого методом суспензионной полимеризации, большое влияние оказывает природа инициатора. В присутствии БП синтезирован растворимый ПВА с ММ от 125 000 до 250 000 в зависимости от концентрации инициатора, в то время как полимер, полученный в присутствии ДАК, лишь набухает в растворителях. По-видимому, в последнем случае образуются сшитые структуры в результате многократно повторяющейся реакции передачи цепи с участием ацетатных групп мономера и полимера. Омыление "сшитого" ПВА приводит к получению полностью растворимого ПВС вследствие алкоголиза содержащихся в трехмерных структурах ПВА групп.

Была показана возможность получения методом суспензионной полимеризации высокомолекулярного ПВА (ММ> 1 000000), растворимого в органических растворителях, при использовании в качестве инициатора диацильного олигомерного пероксида, содержащего различные по термостойкости перекисные группы. Степень разветвленности ПВА не превышала 3 (вместо ф > 5-при инициировании полимеризации БП), а, ММ образующегося при омылении полимера ПВС достигала 110 000.

Эмульсионная полимеризация

ПВАД, получаемые в присутствии ПЗК, характеризуются довольно значительным размером частиц. Если при использовании ионогенных и неионогенных эмульгаторов образуются дисперсии со средним диаметром частиц не более 0,3-0,5 мкм, то в присутствии ПЗК диаметр частиц достигает 1-3 мкм.

Радиационная полимеризация

При инициировании эмульсионной полимеризации v-излучением от источника 60Со с мощностью дозы облучения 0,08 Вт/кг в присутствии эмульгатора Е-30 (смеси натриевых солей алкилсульфокислот с длиной цепи С12-Ci8) в количестве 0,05% (масс.) (ниже ККМ) и при температуре 12-13 °С полимеризация ВА завершалась за 100-120 мин. ММ ПВА регулировалась временем облучения. ПВА может быть выделен из дисперсии в виде. порошкообразного продукта либо введением в ПВАД алифатического углеводорода и сильной кислоты с последующим прогревом смеси до 50-60°С, либо осаждением полимера раствором электролита в присутствии ПВС или карбоксиметилцеллюлозы. Омылением ПВА, синтезированного методом РЭП, нами был получен ПВС с Р = 3200-5000.

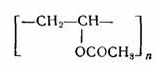

4. Применение

Этот относительно дешевый термопласт находит широкое применение. Большая часть поливинилацетата выпускается в виде водных дисперсий (концентрация 50-55%, размер частиц 0,05-2 мкм), из которых изготовляют водоэмульсионные краски, клеи, шпатлевки и др. Поливинилацетат применяется в производстве лаков, где он ценен благодаря высоким свойствам прилипания (адгезии), пластичности, светостойкости и бесцветности.

Растворы поливинилацетата в органических растворителях - клеи. Высокие клеящие свойства открывают возможности для его применения при склейке древесины. В виде эмульсий он применяется для мастичных полов, не подвергающихся увлажнению, и для получения полимербетонов.

Клей ПВА - раствор поливинилацетата в воде, с пластификатором и специальными добавками. Применяют для склеивания различных материалов друг с другом.

Виды (наиболее распространенные):

- - Клей ПВА бытовой (обойный) применяется для склеивания изделий из бумаги, для приклеивания бумажных и моющихся обоев на бумажной основе на оштукатуренные, деревянные и бетонные поверхности. По внешнему виду представляет собой однородную, без комков, массу белого или кремового цвета. Морозостойкость бытового клея ПВА составляет 6 циклов замораживания-оттаивания при?40 °C. - Клей ПВА канцелярский (ПВА-К) применяется для склеивания бумаги, фотобумаги, картона. По внешнему виду представляет собой вязкую жидкость белого или слегка желтоватого цвета, без комков и механических включений; допускается поверхностная пленка. Клей неводостоек, неморозоустойчив. - Клей ПВА универсальный (ПВА-МБ) применяется для склеивания изделий из дерева, бумаги, картона, кожи, для приклеивания бумаги, ткани на деревянные, стеклянные, металлические поверхности, в качестве компонента рецептур шпатлевок, грунтовок, бетонных смесей на водной основе. По внешнему виду представляет собой вязкую массу белого или слегка желтоватого цвета, без комков и посторонних включений. Морозостойкость составляет 6 циклов замораживания-оттаивания при?20 °C. - Клей ПВА супер (ПВА-М) применяется для склеивания изделий из дерева, бумаги, картона, стекла, фарфора, кожи, тканей, а также приклеивания фотографий, линолеума, облицовочных плиток при ремонте. По внешнему виду представляет собой вязкую массу белого или слегка желтоватого цвета, без комков и посторонних включений. Морозостойкость составляет 6 циклов замораживания-оттаивания при?40 °C. - Дисперсия ПВА - водный раствор полимера, стабилизированный защитным коллоидом, как правило, другим высокомолекулярным соединением (например поливиниловым спиртом), отличается высокой клеящей способностью. По внешнему виду представляет собой вязкую жидкость белого или слегка желтоватого цвета (желтизну придает в основном пластификатор), без комков и посторонних механических включений; допускается поверхностная пленка. Морозостойкость непластифицированной дисперсии составляет 4 цикла замораживания-оттаивания. Дисперсия ПВА находит широкое применение: - в строительстве, как добавка в строительные растворы; - в стекольной, текстильной, полиграфической, обувной и кожевенной промышленности; - в производстве вододисперсионных красок, сигарет, упаковок, техно-тканей, бытовой химии; - при склеивании дерева, бумаги и картона.

Добавление в строительные растворы ПВА повышает адгезию растворов к основам и пр., придает пластичность, увеличивает прочность конечного изделия.

Полиакрилонитрил

1. Мономер: физико-химические характеристики

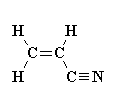

Акрилонитрил (цианистый винил, НАК), CH2=CH-C?N -- Нитрил акриловой кислоты

Акрилонитрил - бесцветная жидкость с резким запахом. Смешивается со многими органическими растворителями, частично растворим в воде. При хранении во избежание самопроизвольной полимеризации акрилонитрил ингибируют гидрохиноном.

Получение.

Для получения акрилонитрила используют:

? окислительный аммонолиз пропилена при 400-485°С на катализаторах (молибдаты или фосформолибдаты висмута, молибдаты или вольфраматы церия, оксиды сурьмы, урана, олова, железа):

CH2=CH-CH3 + NH3 + 1.5O2 --> CH2CHCN + 3H2O

? Прямым присоединением HCN к ацетилену:

HCCH + HCN --> CH2CHCN

Свойства.

Акрилонитрил смешивается со многими органическими растворителями; растворимость в воде 7,3% (20°С). Образует азеотропные смеси с водой (87,5% А.; т. кип. 70,5°С), бензолом (47% А.; 73,3°С), метанолом (38,7% А.; 61,4°С), ССl4 (21% А.; 66,2°С) и др.

Для акрилонитрила наиболее характерны реакции по связи С=С, в т. ч. полимеризация с образованием полиакрилонитрила и сополимеризация с бутадиеном, стиролом, винилхлоридом и др. Для предотвращения самопроизвольной полимеризации акрилонитрила при хранении ингибируют NH3, гидрохиноном или др. В присутствии оснований акрилонитрил легко присоединяет по связи С--С вещества, имеющие подвижный атом Н (цианэтилирование). Восстанавливается Н2 над никелем Ренея до пропионитрила, в избытке Н2 - до пропиламина, при электрохимической гидро-димеризации превращ в адиподинитрил. Хлорируется до 1,2-дихлор - и 1,1,2-трихлорпропионитрила. Вступает в диеновый синтез, образуя ненасыщенные циклические нитрилы. Под действием конц. H2SO4 превращается в акриламид и акриловую кислоту.

Акрилонитрил обладает раздражающим действием, легко всасывается через неповрежденную кожу; токсич. действие подобно цианидам; ПДК 0,5 мг/м3, в воде водоемов-2 мг/л.

Температура кипения: 77°C

Температура плавления: -84°C

Относительная плотность (вода = 1): 0.8

Растворимость в воде, г/100 мл при 20°C: 7

Давление паров, кПа при 20°C: 11.0

Относительная плотность пара (воздух = 1): 1.8

Относительная плотность смеси пар/воздух при 20°C (воздух = 1): 1.05

Температура вспышки: -1°C

Температура самовоспламенения: 481°C

Пределы взрываемости, объем% в воздухе: 3.05-17.0

Koэффициент распределения октанол/вода как lg Pow: 0.25

2. Методы получения полимера

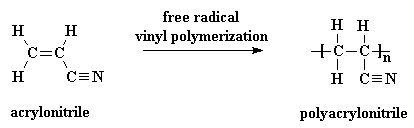

Полиакрилонитрил в промышленности получают гомогенной (в водных растворах электролитов) либо гетерогенной (в водных эмульсиях) радикальной полимеризацией акрилонитрила.

При гомогенной полимеризации в качестве растворителя используют водные растворы хлорида цинка или роданида натрия, в качестве инициатора полимеризации чаще всего применяется 2,2'-азо-бис-изобутиронитрил. Скорость процесса существенно зависит от растворителя: так, если в водном растворе хлорида цинка длительность синтеза составляет 1-1.5 часа, то в диметилформамиде - 12-18 часов, растворители должны быть очищены от примесей, вызывающих обрыв цепи. Процесс ведут до степени конверсии мономера в 50-70%, непрореагировавший акрилонитрил удаляют из реакционной смеси, при этом получается полимер с относительно узким молекулярно-массовым распределением.

Преимуществом гомогенной полимеризации является возможность непосредственного использования полученного раствора полиакрилонитрила для формирования полимерных волокон.

В случае гетерогенной полимеризации в качестве исходной реакционной смеси используется водная эмульсия акрилонитрила с содержанием 12-25% мономера, в качестве инициатора полимеризации - персульфат аммония. Особенностью этого процесса, отличающего его от суспензионной полимеризации водонерастворимых мономеров (например, винилхлорида), является достаточно высокая растворимость акрилонитрила в воде (~7%), что ведет к тому, что в присутствии водорастворимого инициатора полимеризация идет не только на поверхности капель мономера, но и в водном растворе. Это приводит к самоускорению процесса вплоть до степени конверсии ~20% и образованию полимера с широким молекулярно-массовым распределением, полимеризацию завершают при степени конверсии акрилонитрила в 60-80%, после чего полимер выделяется из суспензии, промывается и сушится.

3. Свойства полимера, получение различными методами

Гомогенная полимеризация

При получении полиакрилонитрила в среде органического растворителя (лаковый метод) полимеризации протекает в условиях, при которых мономер и образующийся полимер находятся в растворе. В качестве растворителей применяют диметилформамид (в большинстве случаев), диметилацетамид, - пирролидон и этиленкарбонат. Инициатором обычно служит окислительно-восстановительная система, состоящая из гидропероксида кумола и триэтаноламина. Наличие в полимере группы - CN, понижающей электронную плотность двойной связи, способствует каталитической полимеризации акрилонитрила по анионному механизму.

Технологический режим и аппаратурное оформление процесса мало отличаются от таковых при полимеризации акрилонитрила в водном растворе солей.

Полиакрилонитрил получается в виде лака, который используют в качестве прядильного раствора для получения волокна. При необходимости из полиакрилонитрила можно выделить твердый порошкообразный полимер.

Эмульсионная полимеризация

Особенности эмульсионной полимеризации акрилонитрила обусловлены высокой растворимостью его в воде и нерастворимостью мономера в его собственном полимере. В отличие от мономеров, эмульсионная полимеризация которых укладывается в рамки теории "идеальной" эмульсионной полимеризации, радиационная эмульсионная полимеризация акрилонитрила протекает эффективно и при концентрациях эмульгатора ниже критической концентрации мицеллообразования.

Изучение влияния концентрации эмульгатора на скорость полимеризации и молекулярную массу ПАН-полимеров показало, что в присутствии даже незначительных количеств эмульгатора (ниже критической концентрации мицеллообразования) скорость эмульсионной полимеризации в 2.5-3 раза выше, чем без эмульгаторов. Установлено, что с уменьшением концентрации эмульгатора увеличивается диаметр латексных частиц, а число их в единице объема уменьшается. При изменении концентрации эмульгатора в исследуемом диапазоне молекулярная масса практически не меняется.

Полиакрилонитрильные волокна (нитрон (в СССР), Orlon (Du Pont), Dralon (Dralon GmbH)) получают из полиакрилонитрила или из сополимеров акрилонитрила с другими виниловыми мономерами (метакрилатом, винилацетатом и др.). Волокна формуют из раствора сухим или мокрым способом. В основном нитрон вырабатывают в виде штапельного волокна.

Полиакрилонитрильные волокна обладают достаточно высокой прочностью (разрывное напряжение 250--400 МПа), которую можно увеличить при дополнительном вытягивании, и сравнительно большой растяжимостью (22 -- 35 %). Благодаря низкой гигроскопичности эти свойства во влажном состоянии не изменяются.

Нитроновые волокна имеют максимальную светостойкость. В условиях комбинированного воздействия, солнечного света, дыма, копоти, воды, кислот и -- т. п., в которых гидратцеллюлозны волокна полностью разрушаются, полиакрилонитрильные волокна теряют прочность всего на 15 %. Эти волокна характеризуются также высокой термостойкостью: в процессе длительного выдерживания при температуре 120--130° С они практически не изменяют своих свойств.

К недостаткам полиакрилонитрильных волокон следует отнести их низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к стиранию.

Нитроновые волокна имеют шерстоподобный вид, низкую теплопроводность, показатели которой близки к теплопроводност шерсти. Они обладают инертностью к загрязнителям, поэтому изделия из них легко очищаются. Используются нитроновые волокна главным образом как заменители шерсти при производстве ковров, искусственного меха, как теплоизоляционный материал и добавка к шерстяным волокнам.

Для изменения свойств волокон используют различные методы модификации, в частности синтез сополимеров, синтез привитых сополимеров, формование из смеси полимеров. В результате модификации улучшается окрашиваемость, повышается гидрофильность, эластичность волокон, устойчивость их к истиранию и многократным деформациям.

4. Применение

Наиболее широко полиакрилонитрил применяется для изготовления волокна различного назначения.

Полиакрилонитрильное волокно по своим свойствам напоминает шерсть и может быть окрашено различными красителями. Если ему сообщить основные свойства, то окрашиваемость улучшается. Для этого изготовляют сополимеры акрилонитрила, содержащие небольшие количества винилпиридина, N-бензилакриламида и других азотсодержащих непредельных соединений. Обработка их аммиаком или аминами (лучше всего гексаметилендиамином) дает возможность получить материалы с небольшим содержанием основных групп. Полиакрилонитрильное волокно обладает следующими свойствами.

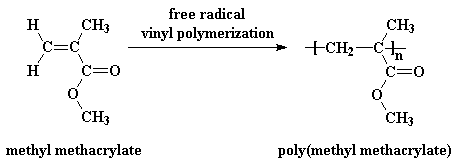

Полиметилметакрилат

1. Мономер: физико-химические характеристики

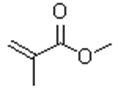

Полиметилметакрилат полистирол полимеризация стирол

Метилметакрилат (метиловый эфир метакриловой кислоты)

СН2=С(СН3)СООСН3,

Бесцветная прозрачная жидкость;

Т. пл. = -48,2°С,

Т. кип. = 101 °С, 63°С/200 мм рт. ст.;

Р = 166,52-192,05 Дж/(моль. К) (от -47,56 до 27°С);

S = 216,73-266,10 ДжДмоль. К) (от -47,56 до 27 °С);

Растворимость в воде (г/100 г): 1,85 (0°С), 1,59 (20 °С);

Неограниченно растворим в диэтиловом эфире, метаноле и др. органических растворителях, не растворим в глицерине и этиленгликоле.

Образует азеотропные смеси с водой (т. кип. 83 °С; 14,0% Н2О) и метанолом (т. кип. 64,2 °С; 84,5% метанола).

Химические свойствава определяются наличием двойной связи и сопряженной с ней карбонильной группы. Гидролизуется в кислой или щелочной среде до метакриловой кислоты или ее соли соответственно, подвергается переэтерификации и аммонолизу при взаимодействии соответственно со спиртом или аммиаком. По двойной связи присоединяет Н2, галогены, минеральные кислоты, амины, спирты, аммиак, фенолы, тиолы или др., может быть диено-филом в диеновом синтезе, легко полимеризуется и сополимеризустся под действием свободных радикалов и анионных катализаторов.

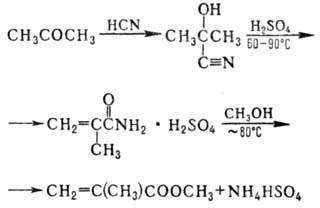

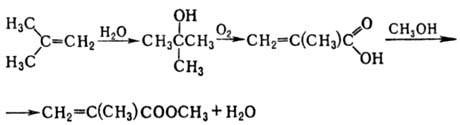

В промышленности метилметакрилат получают следующими способами.

1) Из ацетона и HCN (ацетонциангидринный метод, применяемый в США, Японии и большинстве европейских стран, в т. ч. и в СССР) по схеме:

Выделяют отгонкой (с острым паром или без него), промывают содовым раствором, водой и подвергают ректификации; выход ок. 90%.

В другом методе (США, Япония) метакрилонитрил, получаемый дегидратацией ацетонциангидрина или окислит. аммонолизом изобутилена, превращают в метилметакрилат взаимодействием с СН3ОН в присутствии H2SO4.

Недостатки метода: большие энергозатраты на регенерацию H2SO4 и трудности в обеспечении производства цианистым водородом.

2) Превращение изобутилена, содержащегося в побочном продукте производства этилена крекингом нефти, в трет-бутанол с последующим его выделением, каталитическим окислением в паровой фазе до кислоты и ее этерификацией (метод разработан в Японии):

Содержание основного вещества в товарном продукте должно составлять 99,8-99,9%.

Для предотвращения полимеризации при синтезе и хранении ингибируют обычно гидрохиноном или его монометиловым эфиром, а также дифенилолпропаном или др. (0,0003-0,07% по массе).

Применяют главным образом для производствава полиметилметакрилата, а также эфиров метакриловой кислоты с высшими спиртами, тройного сополимера метилметакрилат-бутадиен-стирол, используемого в виде латекса, и др.

2. Методы получения полимера

Полиметилметакрилат в виде блочного полимера получают тщательным смешением инициатора -- перекиси бензоила -- с мономером и последующей заливкой смеси в стеклянные формы. Основная трудность процесса блочной полимеризации заключается в сложности регулировки температуры внутри блока. Вследствие экзотермичности полимеризации и малой теплопроводности полимера (0,17 Вт/м-°С) неизбежны перегревы внутри блока из-за увеличения скорости реакции и, следовательно, резкого повышения температуры. Это ведет к испарению мономера, образованию вздутий, если внешние слои блока уже достаточно вязки и препятствуют выделению газов из него. До известной степени избежать вздутий можно изменением концентрации инициатора и температуры полимеризации. Чем толще получаемый блок, тем меньше должна быть концентрация инициатора, медленнее подъем температуры и ниже температура полимеризации. Необходимо иметь в виду, что местные перегревы, избежать которых полностью невозможно, неминуемо ведут к внутренним напряжениям в блоке из-за различной степени полимеризации во внутренних и внешних его слоях.

Процесс производства органического стекла включает приготовление форм и их заливку, предварительную и окончательную полимеризацию и разъем форм. Формы обычно делают из полированного зеркального силикатного стекла, которое должно быть тщательно промыто в условиях, исключающих попадание пыли. Полиметилметакрилатные стекла изготовляют различной толщины -- от 0,5 до 50 мм и иногда больше.

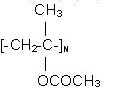

3. Свойства полимера, полученного различными методами

Полиметилметакрилат, по существу, первый полимер, который на основании комплекса свойств можно назвать органическим стеклом. Преимуществом его перед обычным стеклом является меньшая хрупкость. Однако полиметилметакрилатные стекла по сравнению с минеральными имеют меньшую поверхностную твердость. Важным преимуществом органического стекла является его способность подвергаться обработке как механическим методом (снятием стружки), так и методом пластической деформации.

Оргстекло получают двумя способами: экструзией и литьем. Сам способ производства накладывает ряд ограничений и определяет некоторые свойства пластика. Экструзионное оргстекло -- от англ. exstrusion, от нем. Extrudiert -- получают методом непрерывной экструзии расплавленной массы гранулированного ПММА через щелевую головку с последующим охлаждением и резкой по заданным размерам. Блочное (в России утвердился термин "литьевое" -- от англ. cast) -- получают методом заливки мономера ММА между двумя плоскими стеклами с дальнейшей его полимеризацией до твердого состояния.

Особенности экструзионного оргстекла по сравнению с литым оргстеклом ряд возможных толщин листов меньше, что определяется возможностью экструдера, возможная длина листов больше, разнотолщинность листов в партии меньше (допуск по толщине 5 % вместо 30 % у литого акрила), меньшая ударостойкость, меньшая химическая стойкость, большая чувствительность к концентрации напряжений, лучшая способность к склеиванию, меньший и более низкий диапазон температур при термоформовке (примерно 150-170 °C вместо 150-190 °C), меньшее усилие при формовке, большая усадка при нагреве (6 % вместо 2 % у литого акрила).

4. Применение

Из необычных областей применения оргстекла следует отметить:

Изготовление клея-растворителя для самого себя путем получения мономера (метилметакрилата) перегонкой;

В сантехнике (акриловые ванны), в торговом оборудовании.

ПММА нашел широкое применение в офтальмологии: из него делаются жесткие интраокулярные линзы (ИОЛ), которых в настоящее время имплантируется в мире до нескольких миллионов штук в год.

Оранические стекла как биоматериалы именно из-за таких качеств как пластичность позволили заменить стекла неорганические. (Например, контактные линзы). Работа ученых в течение более чем 20 лет привела к созданию в конце 90-х годов силикон-гидрогелевых линз, которые благодаря сочетанию гидрофильных свойств и высокой кислородопроницаемости могут непрерывно использоваться в течение 30 дней круглосуточно. Тем не менее, это не стекла, но оптический материал со своими характеристиками.

Области применения: осветительная техника (плафоны, перегородки, лицевые экраны, рассеиватели) наружная реклама (лицевые стекла для коробов, световых букв, формованные объемные изделия) торговое оборудование (подставки, витрины, ценники) сантехника (оборудование ванных комнат) строительство и архитектура (остекление проемов, перегородки, купола, танц-пол, объемные формованные изделия, аквариумы) транспорт (остекление самолетов, катеров, обтекатели) приборостроение (циферблаты, смотровые окна, корпуса, диэлектрические детали, емкости).

ПММА широко используется в микро - и наноэлектронике. В частности, ПММА нашел применение в качестве позитивного электронного резиста в электронно-лучевой литографии. Раствор ПММА наносят на кремниевую пластину или другую подложку с помощью центрифуги, в результате чего образуется тонкая пленка, после чего сфокусированным электронным лучом, например, в растровом электронном микроскопе (РЭМ) создается требуемый рисунок. В тех местах пленки ПММА, куда попали электроны, происходит разрыв межмолекулярных связей, в результате чего в пленке образуется скрытое изображение. С помощью проявляющего растворителя засвеченные участки удаляются. Помимо электронного пучка рисунок можно сформировать путем облучения ПММА ультрафиолетом и рентгеновским излучением. Преимущество ПММА в сравнении с другими резистами состоит в том, что с его помощью удается получать рисунки с линиями нанометровой ширины. Гладкая поверхность ПММА может быть легко наноструктурирована путем обработки в кислородной высокочастотной плазме, а наноструктурированная поверхность ПММА может быть легко сглажена путем облучения вакуумным ультрафиолетом (ВУФ)

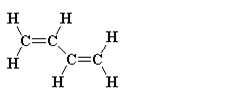

Полибутадиен

1. Мономер: физико-химические характеристики

Бутадиен-1,3 относится к диеновым углеводородам, т. е. содержащим в углероднойцепи молекулы две двойные связи.

1. Строение бутадиена:

|

А) молекулярное |

Б) структурное |

|

C 4 H 6 - бутадиен |

CH 2 = CH - CH = CH 2 Бутадиен-1,3 |

Вид гибридизации

CH 2 = CH - CH = CH 2

Бутадиен-1,3

Атомы углерода в молекуле бутадиена-1,3 находятся в состоянии sp2 - гибридизации. За счет гибридных sp2 - орбиталей, оси симметриикоторых лежат в одной плоскости, в молекуле возникают s - связи между всемиатомами углерода и s - связи углерод - водород. Центры всех атомов в молекулебутадиена-1,3 лежат в одной плоскости. Негибридные p-орбитали атомов углерода (по одной у каждого атома) расположены перпендикулярно к плоскости молекулы и перекрываются не только между атомами 1,2 и 3,4, но и между атомами 2,3.

Электроны на таких орбиталях образуют общую p - электронную систему однако перекрывание p - орбиталей между атомами углерода 2 и 3 менее полное, чем 1,2- и 3,4-перекрывание. Взаимодействие двух соседних пи-связей способствует процессу взаимного влияния атомов в такой системе(эффект сопряжения). Это приводит к снижению общей энергии молекулы. В результате повышается ее устойчивость. В то же время молекула дивинила при химических реакциях ведет себя намного активнее, чем обычный алкен. Особенно это проявляется в реакциях присоединения.

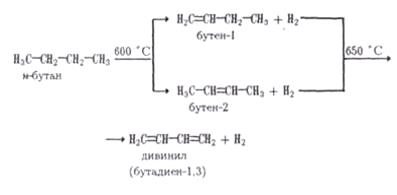

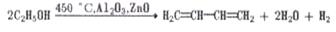

Получение

1. Основным промышленным способом получения дивинила является дегидрирование соответствующих бутан-бутиленовых смесей над катализатором (Сг20з):

Исходные вещества (сырье) выделяют из продуктов нефтепереработки или попутных газов.

- 2. Впервые дивинил был получки по методу С. В.Лебедева (1874--1934) из этилового спирта. затем этот метод был положен в основу промышленного синтеза (1932). И качестве катализатора были предложены оксиды алюминия и цинка, способствующие одновременной дегидратации (отщеплению воды) и дегидрированию (отщеплению водорода): 3. Дивинил в небольших количествах выделяют из продуктов пиролиза нефти.

Физические свойства

Бутадиен-1,3 (Дивинил)- бесцветный газ с неприятным запахом, температурой плавления -4,5 °C, температура кипения -4,5 °C, оптическая плотность 0,627. Практически нерастворим в воде.

Химические свойства

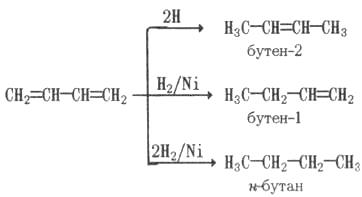

Диены, содержащие в молекуле несопряженные (изолированные) двойные связи, ведут себя как обычные алкены. В то же время диены с сопряженными двойными связями обладают высокой реакционной способностью и отличаются рядом особенностей. Однако для тex и других характерны прежде всего реакции присоединения

Реакции присоединения. Присоединение водорода (гидрирование), галогенов (галогенирование), галогеноводородов (гидрогалогенирование) может протекать не только по месту одной или двух отдельных двойных связей (1,2-присоединение), но и к крайним углеродным атомам (1,4-присоединение):

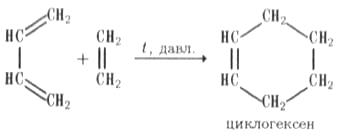

Диеновые синтезы. Этот вид реакций заключается в 1,4-присоединении алкена или алкина (ацетиленового углеводорода) к диену С сопряженными двойными связями. Например:

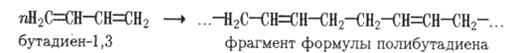

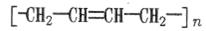

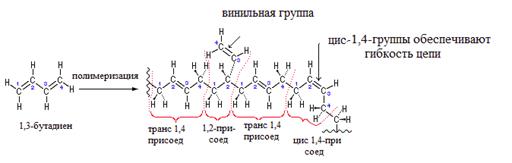

Реакции полимеризации. Диеновые углеводороды обладают исключительно важной особенностью: они легко вступают в реакции полимеризации с образованием каучукоподобных высокомолекулярных продуктов. Реакции полимеризации протекают с присоединением молекул друг с другом в 1,4- или 1,2-положении, а также с одновременным присоединением в 1,4- и 1,2-положения. Вот как выглядит фрагмент формулы продукта полимеризации дивинила (бута-диена-1,3), если присоединение молекул друг к другу идет в положение 1,4:

Этот фрагмент полимера можно представить в сокращенной форме:

2. Методы получения полимера

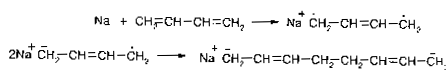

1. Анионная полимеризация действием металлического натрия

2. Радикальная полимеризация в присутствии перекисей

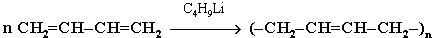

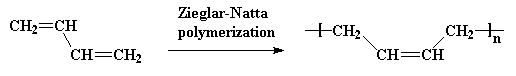

3. Координационная полимеризация с использование катализатора бутил-лития C4H9Li, катализаторов на основе комплексных соединений титана, кобальта или никеля - типа катализаторов Циглера-Натта, соединений редкоземельного элемента - неодима

3. Свойства полимера, полученного различными методами

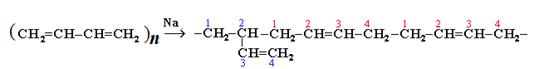

- 1. Первый синтетический каучук, полученный по методу Лебедева при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения: 2. В присутствии органических пероксидов (радикальная полимеризация) также образуется полимер нерегулярного строения со звеньями 1,2- и 1,4- присоединения. Каучуки нерегулярного строения характеризуются невысоким качеством при эксплуатации. 3. Избирательное 1,4-присоединение происходит при использовании металлорганических катализаторов (например, бутил-лития C4H9Li, который не только инициирует полимеризацию, но и определенным образом координирует в пространстве присоединяющиеся молекулы диена). Стереорегулярный каучук марки СКД (синтетический каучук дивиниловый) обладает высоким содержанием 1,4-Цис-звеньев и мало отличается по ряду показателей от натурального каучука, а по стойкости к старению даже превосходит его.

Полибутадиены на кобальтовом катализаторе типа СКД-2 имеют достаточно высокое содержание структур (присоединений) цис-1,4 - до 96-97%, однако имеют в своей структуре небольшое количество разветвлений и обладают повышенным содержанием олигомеров (то есть полимеризованных структур с невысокой молекулярной массой, порядка сотен - тысяч).

Сравнительно высокое содержание структур 1,4-цис обуславливает достаточно высокие прочностные свойства и усталостную выносливость резин из смесей СКД-2 с полиизопреном (НК, СКИ-3) или - с бутадиен-стирольными каучуками. Олигомеры, кроме отрицательного влияния на технологические свойства этих марок каучуков, из-за испарения при переработке выделяют отвратительный запах и, сами по себе, - вредны для здоровья людей. Тем не менее, благодаря незначительной разветвленности, каучуки типа СКД-2 не обладают столь высокой, как "неодимовые", хладотекучестью - изменением формы при хранении, как самих каучуков в брикетах, так и резиновых смесей с ним, хорошо перерабатываются на оборудовании шинного производства, смешиваются с другими каучуками и не "шубят" при обработке смесей на вальцах.

Каучуки типа СКД-Н и СКД-НД - являются полибутадиенами нового поколения, обладающие лучшими экологическими показателями в производстве (меньше вредных стоков) и применении (в них нет олигомеров, и потому - они лишены неприятного запаха), а, кроме того, их высокая стереорегулярность (содержание цис-1,4 - выше 98%) обеспечивает резинам из их смесей с НК, СКИ-3 или - с БСК более высокие, чем у резин с СКД-2, прочностные и усталостные свойства. Это свойство "неодимовых" марок каучуков СКД обусловливает их применение, в первую очередь, в шинах новых поколений - "зеленых", безопасных (зимних), или - в топливосберегающих. Однако использование этих каучуков требует прецизионного составления рецептуры и - жесткого соблюдения технологического регламентя, так как переработка смесей СКД-Н и НД с другими каучуками часто затруднительна.

Другой, более существенный недостаток резин с использованием "неодимовых" СКД состоит в их быстрой кристаллизуемости при низких температурах, что лишает резины эластичности (вызывает охрупчивание и разрушение при динамическом нагружении, например, - трогании с места автомобилей на таких "замерзших" шинах в северных регионах России и других стран с холодным климатом).

Еще один типа полибутадиена, производство которого наращивается в последние годы - это литиевый СКД-Л с возможностью применения в полимерах пищевого назначения. Его получают с использованием катализатора бутиллития, причем по структуре он представляет собой смесь примерно в равной пропорции цис-1,4 и транс-1,4 структур (40:50), отличающихся конфигурацией заместителей при двойных связях в основной цепи, и 10 % виниловых звеньев с присоединением 1,2

4. Применение

Сами по себе полибутадиены без других каучуков редко используют для изготовления резин. Например, благодаря их самой высокой, среди других каучуков, эластичности, их применяют для изготовления мячей для гольфа.

То же их свойство в сочетании с самым низким гистерезисом и высочайшим уровнем усталостных свойств резин на основе их смесей с полиизопреном (НК или СКИ-3) обусловило широчайшее применение этих смесей для изготовления резин боковины шин, как легковых, так и грузовых автомобилей.

Низкий гистерезис полибутадиенов, высокая стойкость к истиранию, к образованию и росту трещин в резинах с их использова-нием обеспечивает их широкое применение в производстве протекторных резин из их комбинаций с другими каучуками: в грузовых шинах - с НК и СКИ-3, в легковых - с бутадиен-стирольными эмульсионными и "растворными" (для "зеленых" и безопасных шин), что позволяет снижать в этих шинах так называемые "потери на качение", увеличивающие расход моторных топлив.

Благодаря низкой влагопроницаемости полибутадиены применяют для изготовления гидроизоляции дамб и других строительных сооружений.

Типичным примером использования смесей полибутадиенов с НК и с СКИ-3 являются смеси для изготовления обкладки конвейерных лент. Использование полибутадиена улучшает их стойкость к порезам, разрывам и истиранию.

Литиевый СКД-Л находит широчайшее применение в производстве ударопрочного полистирола для производства различных изделий, в том числе - одноразовой посуды пищевого назначения.

Благодаря широкому применению полибутадиен вышел на третье место среди всего объема синтетических каучуков, следуя за бутадиен-стирольными каучуками и полиизопреном.

Похожие статьи

-

Пластичными массами называют материалы, полученные на основе полимеров, содержащие различные добавки и способные под влиянием температуры и давления,...

-

Методы получения полимера - Важнейшие представители полимеров

Полистирол в промышленности получают главным образом свободно-радикальной полимеризацией стирола, используя вес известные методы: блочный, эмульсионный,...

-

Особые механические свойства эластичность - способность к высоким обратимым деформациям при относительно небольшой нагрузке (каучуки); малая хрупкость...

-

Свойства полимера, полученного различными методами - Важнейшие представители полимеров

Молекулярная цепь полистирола имеет преимущественно линейное строение с небольшим количеством разветвлений, возникающих в результате реакций передачи...

-

Круговорот углерода связан с использованием СО при фотосинтезе; в процессе дыхания растение возвращает СО в атмосферу. Животные, поедая растения,...

-

Применение в производстве, Литература - Кремнийорганические полимеры

В строительстве широко используют низкомолекулярные кремнийорганические полимеры в виде жидкостей для придания гидрофобных свойств поверхностям различных...

-

Мономер: физико-химические характеристики - Важнейшие представители полимеров

Мономер полистирола - стирол (винилбензол, фенилэтилен) Молекулярная масса 104,14; бесцветная жидкость с резким запахом. Т. Пл.= 30,6 °С Т. Кип.= 145 °С...

-

Каучук и резина, история изобретения - Применение нефти и полимеров

В результате быстрого развития промышленных отраслей в начале 20 века, появилась огромная потребность в каучуке. Но натурального каучука было слишком...

-

Производство полимеров - Анализ и технологическая оценка химического производства

Высокомолекулярные соединения получают из мономеров полимеризацией, сополимеризацией, поликонденсацией и методами привитой полимеризации и...

-

Свойства и важнейшие характеристики - Полимеры

Линейные полимеры обладают специфическим комплексом физико-химических и механических свойств. Важнейшие из этих свойств: способность образовывать...

-

Происхождение и применение полимеров

Полимеры - химические соединения с высокой мол. массой (от нескольких тысяч до многих миллионов), молекулы которых (макромолекулы) состоят из большого...

-

Традиционные потребители висмута - металлургиче-ская, фармацевтическая и химическая промышленность. В последние десятилетия к ним прибавились ядерная...

-

Белок. Его синтез в организме - Применение нефти и полимеров

Белковые вещества составляют громадный класс органических, то есть углеродистых, а именно углеродисто азотистых соединений, неизбежно встречаемых в...

-

Газообразные продукты (NH3, HCI, CI2, SO2, HCN), растворимые в воде, поглощаются носовой полостью. Нерастворимые в воде (СО) продукты проникают в легкие,...

-

Материалы, получаемые на основе полимеров - Полимеры и материалы на их основе

На основе полимеров получают волокна, пленки, резины, лаки, клеи, пластмассы и композиционные материалы (композиты). Волокна получают путем продавливания...

-

Получение., Применение. - Свойства фтора как химического элемента

Источником для производства фтора служит фтористый водород, получающийся в основном либо при действии серной кислоты H2SO4 на флюорит CaF2, либо при...

-

Полимеризация - это процесс получения ВМС, при котором молекула полимера образуется путем последовательного присоединения молекул мономера...

-

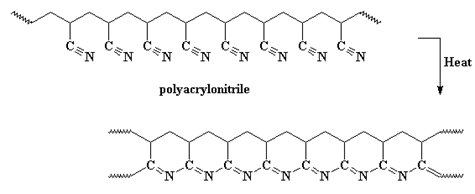

Упрочнение химических связей, соединяющих основные звенья углеродной цепи, под действием акрилонитрильных группы - СН2--СН атомов фтора приводит к...

-

Современное развитие строительства трудно представить себе без использования продукции хим. Промышленности: применения и внедрения новых конструкционных...

-

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара...

-

Полимер термический углеродный 1. Врублевский А. В., Бутылина И. Б. Полимеры и материалы на их основе. Учебно-методическое пособие. Мн., КИИ МЧС РБ,...

-

Способы защиты полимеров от огня: А) обработка, пропитка полимера неорганической солью - инертный способ, соль не гасит огонь, а лишь препятствует его...

-

ХИМИЧЕСКИЕ СВОЙСТВА ТАЛЛИЯ. ПРИМЕНЕНИЕ - Химические элементы главной подгруппы III группы

Мягкий металл синевато-белого цвета Конфигурация внешней электронной оболочки атома Tl 6s26р1; в соединениях имеет степень окисления +1 [Tl (I)] и +3 [Tl...

-

ХИМИЧЕСКИЕ СВОЙСТВА БОРА. ПРИМЕНЕНИЕ - Химические элементы главной подгруппы III группы

Твердый, хрупкий, блестяще-черный полуметалл. Химически бор при обычных условиях довольно инертен взаимодействует активно лишь с фтором, причем...

-

Практическое применение - Йодометрия

Йодометрия является весьма универсальным методом. Йодометрически можно определять восстановители, окислители, кис-лоты и вещества, не обладающие...

-

Практическое применение - Методы осаждения

Наиболее широкое применение в практике имеет метод Фоль-гарда (тиоцианатометрия), с помощью которого находят содержа-ние галогенидов в кислой среде....

-

Полимер мембрана наполнитель пластификатор "Смешение твердых порообразователей с раствором или расплавом полимера, последующая экструзия и затвердевание...

-

МАТЕРИАЛЫ ДЛЯ ПОЛИМЕРНЫХ МЕМБРАН - Полимеры в мембранах

Основными материалами для изготовления плоских полимерных мембран являются: ацетаты целлюлозы, ароматические полиамиды, полисульфонамид, полиэфирсульфон,...

-

Сплавы. Применение алюминия и его соединений - Алюминий и его свойства

5 .1 Сплавы алюминия Алюминий всех марок содержит более 99% чистого алюминия. В зависимости от химического состава он подразделяется на алюминий особой,...

-

Важнейшие виды синтетического каучука - Синтетические каучуки, история открытия, важнейшие виды

Вышерассмотренный бутадиеновый каучук бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным...

-

Фенолформальдегидная смола ( Формула [-C6H3(OH)-CH2-]n ) имеет высокую электроизоляционность, хорошую коррозионную и механическую устойчивость. Прекрасно...

-

Физические свойства кремнийорганических полимеров - Кремнийорганические полимеры

Кремнийорганические полимерные жидкости не имеют запаха, сильно различаются по вязкости, температуре кипения и замерзания. Они очень термостойки и если...

-

Полиорганосилоксаны - Кремнийорганические полимеры

Многие особенности механических и физико-химических свойств этих полимеров связаны с высокой гибкостью их макромолекул и относительно малым...

-

Полимерами называют вещества, молекулы которых (макромолекулы) состоят из одного или большего числа составных звеньев. Молекулярная масса (число атомов)...

-

Применение благородных газов - Благородные газы и их свойства

Благородные (или инертные) газы, а также их соединения нашли широкое применение в науке и технике. Гелий является важным источником низких температур....

-

Для получения монокристаллов арсенида индия с высокими и стабильными электрофизическими параметрами необходимо использовать высокочистые исходные...

-

ОСОБЫЕ СВОЙСТВА ЭЛЕМЕНТА И ЕГО СОЕДИНЕНИЙ, ИХ ПРИМЕНЕНИЕ. - Галлий

Не стоит брать этот элемент в руки - тепла человеческого тела достаточно, чтобы этот серебристый мягкий (его можно резать ножом) металл превратился в...

-

Применение, Биологическая роль - Краткие сведения о кобальте

Легирование кобальтом стали повышает ее жаропрочность, улучшает механические свойства. Из сплавов с применением кобальта создают обрабатывающий...

-

Из перечисленного обзора типов ММ, составляющих предмет ИСО, можно выделить следующие особенности ММ ИСО [3]. - Системный подход, заставляющий...

-

Полиэлементоорганосилоксаны - Кремнийорганические полимеры

Введение атомов металлов в полимерную силоксановую цепь существенно меняет физические и химические свойства полимеров. Полиалюмофенилсилоксан и...

Применение - Важнейшие представители полимеров