Общая характеристика предприятия - Совершенствование комплекса маркетинга

ОАО "Стальзавод" является одним из самых крупных производителей и поставщиков вагонного литья в России.

Предприятие выпускает полный перечень номенклатуры (более двухсот наименований) вагонного литья для грузовых и пассажирских вагонов, электропоездов метрополитена, дизельного и локомотивного производства: каркасы тележек для грузовых вагонов, автосцепки, поглощающие аппараты "ПМКП-110" класса Т1, рамы боковые и балки надрессорные для различных типов тележек с нагрузкой на ось 23,5 и 25, 0 т, буксы грузовых вагонов, колесные центры и многое другое. На заводе внедрена, функционирует и активно развивается система менеджмента качества, получен сертификат соответствия, разрешено применение знака соответствия системы добровольной сертификации на железнодорожном транспорте. Освоена технология производства боковых рам и балок надрессорных для тележки "arer" с нагрузкой на ось 25,0 т.

Продукция завода сертифицирована и полностью соответствует требованиям безопасности. Качество и надежность изделий ОАО "Стальзавод" -- одни из самых лучших среди аналогичных предприятий в России. Потребителями продукции завода являются крупнейшие вагоностроительные и вагоноремонтные предприятия в России и за рубежом [30].

ОАО "Стальзавод" расположено по адресу:

Россия, 241038, г. Брянск

Ул. Сталелитейная, 1A

Телефоны: (4832) 71-59-53, 71-59-54

Факс: (4832) 71-71-00

Телефоны справочной службы: (4832) 71-59-52, 71-71-01

E-mai: \n Этот адрес e-mail защищен от спам-ботов. Чтобы увидеть его, у Вас должен быть включен Java-Script

Генеральный директор: Воронин Валерий Викторович

Производственная структура предприятия включает:

- - литейный цех среднего и крупного вагонного литья; - специализированный цех крупного вагонного литья, оснащенный современным формовочным и смесеприготовительным оборудованием фирмы "Kunke-Wa ner", стержневыми автоматами "aempe", очистным оборудованием, современными плавильными печами и печами для термообработки; - механосборочный цех механической обработки узлов и сборки каркасов вагонной тележки, оснащенный автоматизированной линией; - цех механической обработки отливок.

В производственный комплекс входит 11 вспомогательных цехов и специализированных участков. Базовая и цеховые лаборатории предприятия оснащены новейшим современным оборудованием, обеспечивающим испытания поступающих материалов, комплектующих и выпускаемой продукции.

Предприятие проводит полную технологическую подготовку производства и изготовления оснастки с использованием 3D-проектирования. Оборудование формовочной линии "Kunke-Waner" с размером опок в свету 2900х1700х500/500 и стержневые автоматы для стержней объемов от 5 до 100 литров обеспечивают высокую производительность, точность и качество отливок, гибкость производства, быструю перестройку на другую номенклатуру. Автоматизированные системы управления и контроля позволяют вести технологические процессы по заданной технологии, исключая "человеческий фактор". Термическая обработка отливок проводится в специализированных термопечах. Использование современной микропроцессорной техники, систем автоматического управления нагревом, выдержкой и охлаждением обеспечивает точность поддержания температуры, равномерность теплового поля и соответствие режимов термообработки. Плавильное оборудование специализированного цеха представлено дуговыми печами постоянного тока, емкостью 15 т. Освоенная технология электроплавки и внепечная обработка позволяют иметь широкую номенклатуру марок сталей высокого качества, обеспечивающих надежность продукции.

Численность работников предприятия -- 4 104 человека.

Завод образован в 1935 году. 28 сентября 1935 г. мартеновская печь выдала первую плавку. Через месяц была запущена вторая мартеновская печь, через три недели -- третья. Накануне войны ОАО "Стальзавод" был одним из передовых и мощных предприятий СССР. Ежегодно он давал стране 100 тысяч тонн жидкого металла, 14700 комплектов автосцепки и деталей тележки для большегрузных вагонов. Во время войны коллектив ОАО "Стальзавод" и оборудование были эвакуированы в Нижний Тагил, где совместно с рабочими вагоностроительного завода изготавливали танки Т-34. После освобождения Брянска, вернувшиеся из эвакуации заводчане, восстановили разрушенное предприятие и в 1946 году дали первую послевоенную сталь [30].

В 1949 году объемы производства достигли предвоенного уровня.

В 1954 году освоено производство новых букс для пассажирских и грузовых вагонов, что позволило увеличить скорость, вес и длину поездов.

В 1956 году ОАО "Стальзавод" освоил выпуск тяжелых тракторов Т-180. Они успешно работали в Крыму, на крайнем Севере, на строительстве Асуанской плотины в Египте.

В 1957 году на заводе установлена линия непрерывной разливки стали, успешное освоение которой явилось началом внедрения передовой технологии.

В начале 60-х корпус, где изготавливали трактора, был передан строящемуся Брянскому автомобильному заводу, положив начало его созданию и оснащению.

В 1966 году освоен выпуск задвижек для трубопроводов нефтегазовой промышленности, атомных электростанций.

За успешное выполнение плановых заданий коллектив завода 16 раз завоевывал призовые места во Всесоюзном социалистическом соревновании среди предприятий отрасли.

1970 г. освоенные заводом новые марки стали позволили резко повысить механические свойства, надежность и качество литья, что привело к увеличению скорости тяжеловесных поездов. За создание новых узлов автосцепки и новых сталей завод был удостоен серебряных медалей на ВДНХ.

В 1985 году предприятие награждено Орденом Трудового Красного Знамени.

В 2002 году ОАО "Стальзавод" вошел в состав компании ЗАО "Трансмашхолдинг", что позволило добиться эффективности производственного процесса, увеличения заработной платы, технического перевооружения производства.

Сегодня ОАО "Стальзавод" является одним из крупнейших предприятий России по производству комплектующих узлов и запасных частей к грузовым и пассажирским вагонам для вагоностроительных и ремонтных предприятий ОАО "РЖД" [30].

В короткие сроки специалистами завода освоены новые технологии получения отливок на участке колесных центров, проведены масштабные работы по техническому перевооружению предприятия, важнейшим этапом которого стал запуск автоматической формовочной линии.

Техническое перевооружение ОАО "Стальзавод" -- это один из крупнейших инвестиционных проектов Трансмашхолдинга. Его общая стоимость превышает 6 млрд. рублей. В результате его осуществления, в Брянске появилось новое, современное, высокотехнологичное металлургическое предприятие, при выходе которого на проектную мощность, БСЗ увеличит объемы производства в 2,5 раза.

Основной целью функционирования предприятия является расширение рыночной доли продукции ОАО "Стальзавод"на отечественном рынке и сохранение экспортного потенциала.

Для достижения поставленной цели ОАО "Стальзавод" работает в следующих направлениях:

- А) повышение качества продукции и ее конкурентоспособности; Б) освоение новых видов продукции; В) участие всего трудового коллектива и каждого сотрудника в отдельности в решении проблем качества. Г) достижение высокой скорости прохождения товаров через каналы сбыта.

Миссией ОАО "Стальзавод" является развитие производства стального литья для выпуска и ремонта железнодорожных вагонов, а также чугунных отливок различного направления, обеспечивающей потребление и удовлетворение ожиданий потребителей на внутреннем и внешнем рынках.

Расширение ассортимента выпускаемой ОАО "Стальзавод" продукции осуществляется за счет разработки новых продуктов и модернизации существующих. Разрабатываемые ОАО "Стальзавод" продукты являются инновационными для национальных рынков и в то же время они не ниже по качеству импортных аналогов. Доля инновационной продукции в ассортименте ОАО "Стальзавод" в 2015 г. составляла 26,6%. Предприятие осуществляет активную научно-исследовательскую деятельность. Оно учитывает тенденции развития национального и мирового рынков, стремится наращивать свои нематериальные активы [30].

В 2015 году в серийное производство внедрен новый поглощающий аппарат "ПМКП110" класса Т-1. Это изделие не имеет аналогов. В нем используется комплект полимерных, упругих блоков, что позволяет значительно повысить энергоемкость и надежность. Это первый в мировой практике фрикционный поглощающий аппарат, не требующий предварительной приработки. Он надежно защищает вагон от повреждений при первых ударах. Продолжается работа по организации производства новой грузовой тележки с нагрузкой на ось 25 тонн. Начато производство литых деталей трехосной тележки для думпкаров.

Благодаря высокой эксплуатационной надежности (отсутствие за многие годы рекламаций на продукцию) и умеренным ценам продукция завода завоевала признание на внутреннем рынке и рынках ближнего и дальнего зарубежья. Продукция соответствует стандарту ИСО 9001.

ОАО "Стальзавод" выпускает широкий ряд разновесной литой продукции, а именно:

- - серый чугун марок СЧ 20 - 24 по ГОСТ 1412, вес заготовок от 5 до 500 кг - высокопрочный чугун марок ВЧ 45 - 50 по ГОСТ 7293, вес заготовок от 5 до 500 кг - стальные заготовки из стали марок 15Л - 45Л, 20ФЛ, 20ГЛ по ГОСТ 977 весом от 1,5 до 200 кг - заготовки из жаропрочной стали марки Х25Н19С2Л (или по заявке) весом от 15 до 1500 кг - при ручной плацевой формовке максимальная масса отливок составляет 3000 кг [30].

Отливки, выпускаемые заводом можно определить основными видами:

- 1. Стальное вагонное литье (мелкое и среднее): упоры автосцепного устройства (имеется сертификат соответствия), корпуса и крышки буксового узла с чистовой обработкой (имеется сертификат соответствия), надпятники, элементы автосцепного устройства и т. д. - среднее: отливки корпусов букс и поглощающего аппарата, надпятника, детали автосцепного устройства (упоры, балочки центрирующие и т. д.); - мелкое: различные элементы автосцепного устройства, рессорного подвешивания тележек, составные части рам и элементы тормозной системы. 2. Литье и детали для автомобильной промышленности (для а/м УАЗ, ГАЗ, ВАЗ, КАМАЗ, КРАЗ, ПАЗ, ЛИАЗ, УРАЛ, ТАТРА, ИКАРУС, а также для троллейбусов и прицепной техники): тормозные барабаны, диски сцепления и тормозные диски, ступицы колес, картеры отбора мощности и т. д. 3. Чугунное литье хозяйственного назначения и ТНП: корпуса и крышки (решетки) люков для канализационных и ливневых систем, декоративные ограды, балясины для лестничных маршей и др. 4. Чугунные утяжелители нефте - и газопроводов:

Внешний диаметр выпускаемых утяжелителей составляет 325, 720, 1020, 1220, 1420 мм.

5. Литье для ремонтно-эксплуатационных нужд:

Тигли и кокили для плавки цветных сплавов, решетки и поддоны для термопечей, литые заготовки для насосов ЦНС 38, 60 и т. д.

ОАО "Стальзавод" имеет возможность изготавливать по чертежам заказчика металлическую и деревянную модельно-стержневую оснастку, оказывает услуги по перемотке эл/двигателей.

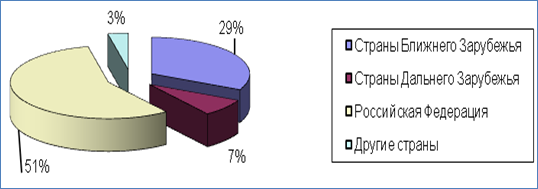

Широкая география продаж продукции ОАО "Стальзавод" также свидетельствует о необходимости ведения единой базы данных о клиентах. Она включает в себя европейскую часть России, Западную и Восточную Сибирь, страны ближнего зарубежья (Украина, Республика Беларусь, Республика Казахстан), страны дальнего зарубежья (Индия, Болгария, Италия, Германия и др.) (рисунок 1).

Рисунок 1 География сбыта продукции ОАО "Стальзавод" в 2015 г.

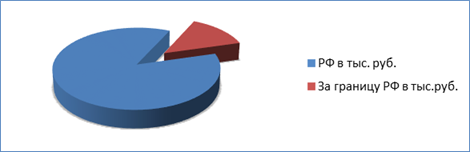

Основным рынком сбыта является Российская Федерация. В 2015 г. реализовано продукции на общую сумму 978 058 тыс. руб., что составляет 86,3% от общего объема продаж. За пределы Российской Федерации в 2015 г. реализовано продукции на сумму 155 376 тыс. руб. или 13,7%.

Рисунок 2 Продажи за 2015 г.

По сравнению с аналогичным периодом предыдущего года доля объема продукции уменьшилось на 3,2%. Причина уменьшения доли дохода объясняется уменьшением заказов.

Таким образом, ОАО "Стальзавод" - динамично развивающееся предприятие, обеспечивающий прирост объемов выпуска товарной продукции в среднем на 123-127% в год и увеличивая ежегодно экспортную составляющую в товарном выпуске.

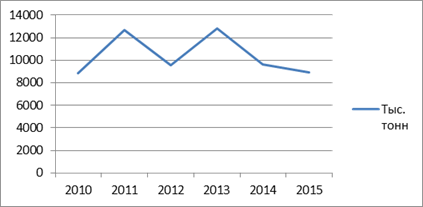

Динамика объемов производства за период с 2011 г. по 2015 г.

Рисунок 3 Выпуск продукции ОАО "Стальзавод" в тыс. тонн за период с 2011 по 2015 г.

На данном предприятии линейно-функциональная структура управления (Рисунок 4), которая основана на соблюдении единоначалия, линейного построения структурных подразделений и распределения функций управления между ними.

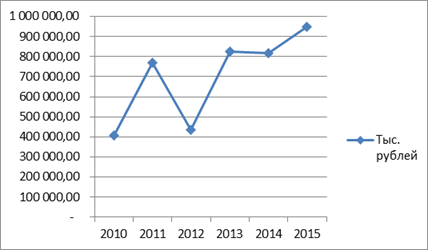

Рисунок 4 Выпуск продукции ОАО "Стальзавод" в тыс. рублей за период с 2010 по 2015 г.

Реализация основной продукции по АО "ПО "Бежицкая сталь" за 2015 год представлена в приложении 1.

Отчет о финансовых результатах за 2015 год представлен в приложении 2.

В ОАО "Стальзавод" реализуется принцип демократического центризма, при котором подготовка и обсуждение решения производится коллегиально, а принятие решения и ответственность генеральным директором единолично. На предприятии действуют четкие связи подчиненности, централизация управления в одних руках, а также разделение труда и квалифицированная подготовка решений.

Предприятия возглавляет генеральный директор, которому подчиняются технический директор, директор по качеству, директор по производству, коммерческий директор, директор по экономике и финансам, директор по персоналу, директор по защите ресурсов и начальник протокольного отдела. Также есть несколько помощников: по социальным вопросам, по организационной работе, по работе с молодежью, по безопасности и персоналу. В непосредственном подчинении ген. директора находится бухгалтерия и юридический отдел.

На сегодняшний день в условиях жесткого конкурентного рынка необходимы преобразования в сторону расширения полномочий на среднем уровне управления. Для преобразований такого рода в экономике используется термин "децентрализация". Суть децентрализации -- в распределении власти (полномочий) принимать решения между различными уровнями управления. Децентрализация управления воздействует на организационную структуру предприятия, а именно, способствует более четкому, формализованному определению всех уровней управления и всех подразделений.

Похожие статьи

-

Концепция совершенствования комплекса маркетинга - Совершенствование комплекса маркетинга

Высоких результатов своей деятельности руководство ОАО "Стальзавод" достигло с помощью планирования деятельности маркетинга. В 2014 г. произошло...

-

Усилия компании направлены на повышение качества питания, т. е. качество продуктов из которых приготовляется еда, повышение обслуживания клиентов....

-

Общие положения о службе маркетинга на предприятии Информационно - полиграфический центр (далее - ИПЦ) "ПАТРИОТ" - предприятие, занимающееся...

-

Анализ внешней деловой среды предприятия - Совершенствование комплекса маркетинга

В связи с мировым финансовым кризисом рынок стального и чугунного литья, начиная с конца 2008 и до сегодняшнего дня, продолжает претерпевать изменения....

-

Разработка стратегии маркетинга на предприятиях Успешная деятельность предприятия в переходный период во многом зависит от его умения адаптироваться к...

-

Общая характеристика деятельности предприятия Акционерное общество "Рахат" является одним из крупнейших производителей кондитерских изделий в Казахстане....

-

Основные принципы маркетинга - Совершенствование маркетинговой деятельности предприятия

Маркетинг - это вид деятельности, в основе которой лежит исполнение объективных законов. Маркетингу присущи свои основные законы и закономерности: общие,...

-

Цели, задачи, функции и комплекс маркетинга предприятия - Комплекс маркетинга

Один из ведущих теоретиков по проблемам управления П. Друкер пишет, что "Цель маркетинга - сделать усилия по сбыту ненужными. Его цель - так хорошо...

-

Общая характеристика предприятия и его производственно-сбытовой деятельности История СОАО "Коммунарка" началась в начале прошлого века, когда было...

-

Технико-экономическая характеристика предприятия Агропромышленное предприятие ЗАО "Нестеровское молоко" является закрытым акционерным обществом,...

-

Наряду с ЗАО "Нестеровское молоко" переработкой молока и производством изделий из него занимаются такие наиболее значимые предприятия как ОАО "Молоко",...

-

Введение - Совершенствование комплекса маркетинга

Сегодня значение функций маркетинга, позволяющего фирме выживать в конкурентной борьбе в долгосрочной перспективе, резко возросло в последние...

-

Сущность комплекса маркетинга предприятия Данное понятие является одним из основных понятий маркетинга. В комплекс маркетинга входит все то, что...

-

Общая характеристика предприятия Корпорация Canon - японская транснациональная машиностроительная компания, один из мировых лидеров в области создания...

-

Общая характеристика ОАО "Сахарный завод" филиал "Никифоровский" Объектом выпускной квалификационной работы является ОАО "Сахарный завод" филиал...

-

Маркетинг - в буквальном смысле процесс продвижения на рынок - не отражает в полной мере внутренней двойственности процесса и акцентирует более...

-

Общая характеристика предприятия Субъектом данного исследования является организация ООО "Центр реструктуризации", находящийся по адресу: 410005, г....

-

Этапом в реализации плана по продаже нового продукта стало желание довести до потенциальных клиентов информацию предлагаемых предприятием и особенностях...

-

Пути совершенствования стратегии маркетинга ЗАО "Тандер" В условиях сегодняшней экономической кризиса предприятию необходимо рационально использовать...

-

Общая характеристика предприятия МЗХ основан в 1959 г. на базе небольших мастерских по производству несложных товаров домашнего обихода. Первый бытовой...

-

Целью маркетингового плана на 2007 год является разработка ключевых мероприятий в области маркетинга посредством разработки маркетинговой стратегии и...

-

Общая организационно-экономическая характеристика предприятия Основная деятельность компании "Евро Окна К" - производство, продажа и монтаж изделий из...

-

Услуга - трудовая целесообразная деятельность, результат которой является полезным эффектом, удовлетворяющим какие-либо потребности человека. Услуга...

-

МУП "Московская городская реклама" является крупным предприятием по проектированию, изготовлению и монтажу различных видов наружной рекламной продукции,...

-

Оценка ситуации на отраслевом рынке Анализ рынка . На основе данных отдела статистики администрации города Калининграда рассмотрим потребности в молочных...

-

Заключение - Совершенствование комплекса маркетинга

На сегодняшний день роль маркетинга в деятельности любой коммерческой организации чрезвычайно велика. От правильности ведения маркетинговой деятельности...

-

Введение, Общая характеристика предприятия - Торговля виноградными винами

Объект исследования: вина Предмет исследования: экспертиза качества и ассортимент вин. Цель исследования: проведение экспертизы качества и исследование...

-

Общая характеристика туристического предприятия "Эсталайн" Общество с ограниченной ответственностью "Эсталайн" (далее ООО "Эсталайн") - предприятие еще...

-

Организационно-экономическая характеристика предприятия ООО "Мир" расположено в юго-западной части Курьинского района Алтайского края, центральная...

-

Конкурентный рынок молочный эффективность Стремительное развитие и укрепление рыночных отношений в России обусловливают необходимость применения...

-

Общая характеристика продвижения продукции и услуг ресторана "Сытый Лось" Сеть ресторанов "Сытый Лось" - предоставляет блюда европейской и русской кухни....

-

Краткая характеристика и основные показатели деятельности предприятия Общество с ограниченной ответственностью "Алькорстрой" учреждено в соответствии с...

-

Маркетинговый анализ деятельности предприятия ООО "Независимость" Маркетинговый анализ невозможно провести, не обладая исходной информацией о работе...

-

ВВЕДЕНИЕ - Совершенствование маркетинговой деятельности предприятия

Маркетинг рынок рекламный Необходимыми условиями достижения эффективной работы предприятия в условиях рынка являются ориентация производства на...

-

Характеристика компании Компания ООО "Ривайвал" была основана в 1994 году. Профессионализм, надежное партнерство и ответственный подход к делу позволили...

-

Характеристика предприятия Компания ГРАС по состоянию на 2015 год владеет тремя действующими заводами по производству автоклавного газобетона совокупной...

-

Цель данной главы курсовой работы заключается в проведении маркетингового исследования для нового бизнеса на предприятии. В качестве примера выбрано...

-

Этап зрелости - Товар как элемент комплекса маркетинга

В определенный момент существования товара на рынке темпы роста объемов продаж начинают замедляться, наступает стадия относительной зрелости. По времени...

-

Эффективность перехода предприятия на рыночные отношения определяется ответной реакцией и скоростью перестройки организационных структур предприятия и...

-

Рыночная ориентация производственно-сбытовой деятельности предприятия Рыночная позиция предприятия отражает степень соответствия результатов его...

Общая характеристика предприятия - Совершенствование комплекса маркетинга