Механизация проходческих работ - Конвейеризация процесса транспортирования угля от добычных и подготовительных забоев до поверхности

Участки КСО 1-1, КСО 1-2

К первоочередной отработке принят выемочный участок КСО 1-1. Конфигурация участка определилась контуром барьерного целика между шахтой "Поле шахты № 1" и участком "Поле шахты №2" ЗАО "Распадская-Коксовая".

Данный выемочный участок подготовлен вентиляционным и конвейерным штреками КСО 1-1 и имеет размеры: по падению 65-75 м, по простиранию 560 м. Конвейерный и вентиляционный штреки КСО 1-1 сбиты между собой вблизи лицензионной границы разрезной печью КСО 1-1 №1.

В пределах блока КСО 1-1 отрабатываются выемочные камеры протяженность от 20 до 120 м. Порядок отработки участка КСО 1-1 принят обратный, т. е. отработка выемочных камер производится в направлении от лицензионной границы к бремсбергам.

Ниже выемочного участка КСО 1-1 по падению пласта через межстолбовой целик шириной 30 м располагается выемочный участок КСО 1-2. Данный выемочный участок подготавливается вентиляционным и конвейерным штреками КСО 1-2 и имеет размеры: по падению 60 м, по простиранию 560 м. Конвейерный и вентиляционный штреки КСО 1-2 сбиваются между собой вблизи лицензионной границы разрезной печью

КСО 1-2 №1.

Вентиляционный и конвейерный штреки КСО 1-2, а также, разрезные печи проводятся в верхнем слое пласта высотой 4,0 м (по центру).

В пределах участка КСО 1-2 будут отрабатываться выемочные камеры протяженностью от 20 до 100 м. Порядок отработки участка КСО 1-2 принят обратный, т. е. отработка выемочных камер производится в направлении от лицензионной границы к бремсбергам.

Технологическая схема отработки пласта III на участках КСО 1-1 и КСО 1-2

Отработка участков КСО 1-1 и КСО 1-2 производится выемочными камерами, проводимыми с конвейерного штрека на вентиляционный штрек.

Учитывая характеристики применяемого оборудования угол наклона камеры не должен превышать 12°. Для уменьшения угла наклона, камеры располагаются диагонально к оконтуривающим выработкам.

Длина выемочных камер зависит от конфигурации участка и составляет для участков КСО 1-1, КСО 1-2 от 20 до 120 м. Выемка угля в камерах производится на полную мощность пласта III.

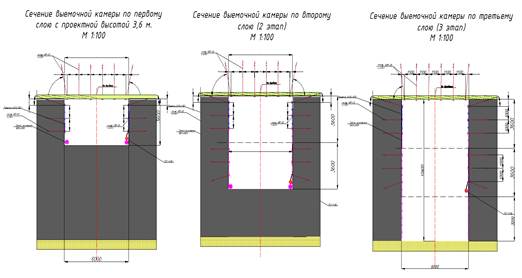

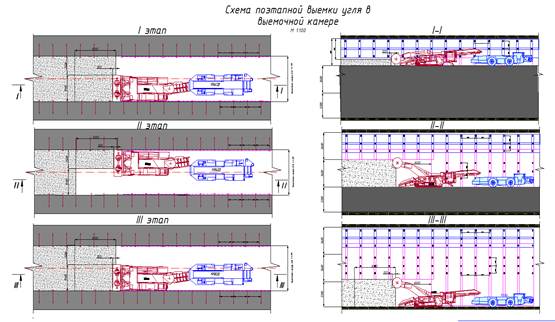

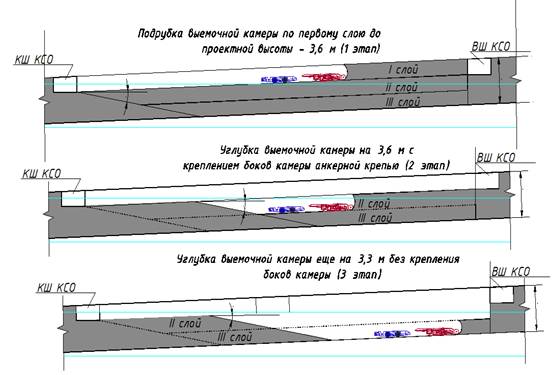

После оконтуривания выемочного участка предусматривается проведение первой выемочной камеры по верхнему слою пласта в направлении от конвейерного штрека к вентиляционному (или разрезной печи). Далее по верхнему слою пласта в этом же направлении проводится вторая выемочная камера. На первом этапе выемочные камеры проводятся на высоту 2,8 м, что обусловлено применяемым на шахте анкеро - установочным оборудованием. На этом этапе производится крепление анкерами кровли и бортов выработки. Проветривание выемочных камер в период их проведения по верхнему слою осуществляется с помощью ВМП.

После сбойки второй выемочной камеры с вентиляционным штреком (разрезной печью) в первой выемочной камере предусматривается подрубка почвы до проектной высоты - 3,6 м с креплением боков камеры анкерной крепью.

Далее производят углубку камеры на 3,6 м - второй этап.

На третьем этапе производят углубку камеры еще на 3,3 м, бока при этом не крепят, далее операции в указанном порядке повторяются.

Рисунок 2 - Схема отработки выемочной камеры

На участках, где мощность пласта превышает 10,5 м, следует производить отработку запасов до почвы пласта, производят дополнительный съезд.

Учитывая сложные горно-геологические условия проведения выемочных камер по первому слою, согласно протоколу технического совещания руководителей и специалистов для обеспечения необходимого уровня добычи в объеме 30 тыс. т в месяц, предусматривается одновременная работа двух комбайнов в выемочном блоке:

- - выемка угля в выемочной камере первым комбайном; - проведение следующей выемочной камеры по первому слою вторым комбайном.

При углубке камер на второй и третий слой в камере образуется наклонный съезд, угол которого согласно техническим характеристикам применяемого оборудования должен быть не более 12°.

Проветривание обеих выемочных камер в этом периоде осуществляется за счет общешахтной депрессии. После завершения очистной выемки в первой камере производится ее изоляция путем установки изолирующих перемычек в оконтуривающих выработках (в вентиляционном и конвейерном штреках или разрезной печи).

Принятый порядок отработки позволяет обеспечить проветривание очистного забоя за счет общешахтной депрессии путем подачи свежего воздуха по конвейерному штреку и выдачи исходящей струи по вентиляционному штреку. Кроме того, возведение изолирующих перемычек в оконтуривающих выработках, имеющих значительно меньшее сечение относительно площади сечения выемочных камер, позволит обеспечить надежную изоляцию отработанных камер, снизит утечки воздуха в отработанное пространство и обеспечит более высокий уровень эндогенной пожаробезопасности.

После подготовки и начала отработки блока КСО 1-1 данной технологической схемой предусматривается подготовка и отработка блока КСО 1-2. В этом случае должны соблюдаться следующие условия:

- - расстояние между местами ведения работ должно соблюдаться не менее 74 метров; - по условиям удароопасности допускается поддержание подготовительных выработок при помощи охранного целика 35 м при условии придания ему элементов податливости путем бурения разгрузочных скважин до начала его формирования.

Крепление кровли выемочных камер производить анкерной крепью при проведении выработки по первому (верхнему) слою. Длина анкеров - 2,6 м. Количество устанавливаемых анкеров в ряду - 7 штук. Расстояние между анкерами в ряду - 1,08 м, расстояние от крайнего анкера до борта выработки принимается не более 0,25 м, расстояние между рядами анкеров - 1,1 м. Рекомендуется сталеполимерная анкерная крепь, которая должна устанавливаться под податливые опорные шайбы, с перетяжкой кровли решетчатой затяжкой;

Бока выемочных камер следует крепить только по первому и второму слоям. Длина анкеров - 2,5 м. Количество устанавливаемых анкеров в ряду не менее 6 штук (по 3 анкера в крепи каждого слоя), расстояние между анкерами в ряду - 1,3 м, расстояние между рядами анкеров - не более 2,1 м. Рекомендуется использование полимерной решетчатой затяжки.

Крепление кровли на сопряжениях подготовительных выработок и выемочных камер следует усилить 3-я канатными анкерами в ряду. Длина анкеров - 4,8 м, расстояние между анкерами в ряду: для конвейерного (вентиляционного) штреков - 2,0 м, для выемочных камер - 2,5 м, расстояние между рядами анкеров - 1,5 м, минимальная несущая способность одного анкера - 210 кН.

Оборудование участков КСО

Проведение выемочных камер по первому слою пласта III и их выемка по второму и третьему слоям, а также проведение разрезных печей в КСО 1-2 предусматривается комбайнами, как избирательного действия типа П-110, КП-21, КСП-32 (33), ГПКС или аналогичными, имеющими исполнительный орган стреловидного типа, так и комбайнами JOY 12CM27, CAT Continuous Miner 25M3 BUS - исполнительный орган которых представляет собой режущий барабан.

Транспортирование горной массы с погрузкой ее на перегружатель или скребковый конвейер СР-70/05 предусматривается самоходными вагонами типа 10SC32, 5BC15, 10ВС15.

Установка анкерного крепления в камерах предусматривается самоходным анкероустановщиком Fletcher или (и) пневматическими бурильными установками типа СБР, СБР-СП, Wombat, Rambor, или аналогичного оборудования.

Снабжение анкероустановщиков сжатым воздухом предусматривается компрессорами Шторм-2800М (ATLOS COPCO) с поверхности и др.

Проветривание выемочных камер при их проведении по первому слою пласта предусматривается с помощью вентиляторов местного проветривания ВМЭ-2-10А или аналогичных по производительности.

Технические характеристики основного оборудования участков КСО приведены в таблицах 4-8.

Таблица 4 - Технические характеристики проходческого комбайна JOY12CM27

|

Наименование параметров |

Единица измерения |

Значение |

|

Высота выемки |

М |

1,8-3,7 |

|

Производительность (погрузка) |

Т/мин |

2 |

|

Допустимый угол по направлению штрека |

Град |

До +/-14 |

|

Допустимый угол поперечно штреку |

Град |

До 5 |

|

Установленная мощность |

КВт |

788 |

|

Суммарная мощность двигателей |

КВт |

2х260 |

|

Напряжение |

В |

3300 |

|

Общая масса |

Т |

74,7 |

|

Габариты (длина*ширина*высота) |

М |

11,63*3,51*1,77 |

|

Диаметр режущего органа |

Мм |

1367 |

|

Ширина барабана режущего органа |

Мм |

3505 |

|

Скорость вращения режущего органа |

Об/мин |

46 |

|

Ширина погрузочного лотка |

Мм |

3350 |

|

Глубина подрубки ниже погрузочного лотка |

Мм |

205 |

|

Угол разворота стрелы (горизонтально) |

Град. |

45 |

|

Минимальная высота разгрузки |

Мм |

1040 |

|

Максимальная высота разгрузки |

Мм |

2490 |

|

Давление на почву |

КПа |

234 |

|

Скорость перемещения комбайна (низкая, средняя, высокая) |

М/мин |

4,6/9,1/18,3 |

Таблица 5- Техническая характеристика комбайна Continuous Miner25M3

|

№ |

Показатели |

Ед. изм. |

Данные |

|

1 |

Максимальная высота резания |

М |

3,91 |

|

2 |

Рекомендуемый диапазон высоты проходки |

М |

1,8-3,50 |

|

3 |

Ширина режущего органа (ширина захвата рабочего органа) |

М |

3,53 |

|

4 |

Минимальная высота выработки |

М |

1,53 |

|

5 |

Подрубка почвы |

Мм |

203 |

|

6 |

Длина от заднего бампера до забоя |

М |

8,4 |

|

7 |

Общая длина машины |

М |

11,76 |

|

8 |

Общий вес |

Т |

72,5 |

|

9 |

Номинальный диаметр режущего органа |

Мм |

1118 |

|

10 |

Ширина комбайна |

Мм |

3316 |

|

11 |

Дорожный просвет |

Мм |

305 |

|

12 |

Клапан регулировки давления воды |

Бар |

40 |

|

13 |

Напряжение |

В |

1140 |

|

Питатель - загрузочный стол и основной погрузочный конвейер | |||

|

13 |

Тип погрузочного механизма |

Циркуляционные звезды: 3 пальца | |

|

14 |

Ширина основного конвейера |

Мм |

914 |

|

15 |

Скорость основного конвейера |

М/мин |

120 |

|

16 |

Глубина основного конвейера |

Мм |

305 |

|

Ходовой узел | |||

|

17 |

Ширина гусеницы |

Мм |

508 |

|

18 |

Давление на почву |

КПа |

275 |

|

19 |

Тормоза |

Оборудован | |

|

Мощность приводов | |||

|

20 |

Мощность привода режущего органа |

КВт |

2х150 |

|

21 |

Мощность привода загрузочных звезд и конвейера |

КВт |

2х41 |

|

22 |

Мощность привода ходовой |

КВт |

2х37 |

|

23 |

Привод маслонасоса |

КВт |

1х41 |

|

24 |

Привод пылеотсоса |

КВт |

1х22 |

Таблица 6 - Техническая характеристика проходческих комбайнов 1ГПКС, П-110, КП-21, КСП-32

|

Наименование параметра и размера |

Ед. изм. |

1ГПКС |

П-110 |

КП-21 |

КСП-32 |

|

Производительность (погрузка) |

Т/мин |

1,8 | |||

|

Номинальная мощность электродвигателя исполнительного органа |

КВт |

55 |

2х55 |

2х110 |

110 |

|

Суммарная мощность двигателей, не более |

КВт |

110 |

195 |

305 |

208,2 |

|

Напряжение |

В |

660 |

660 |

660/1140 |

660 |

|

Размах стрелы, не менее | |||||

|

По ширине |

Мм |

4700 |

6500 |

7000 |

6700 |

|

По высоте |

Мм |

4050 |

4500 |

5200 |

4700 |

|

Габаритные размеры в транспортном положении, не более | |||||

|

Длина: | |||||

|

С поворотной секцией конвейера |

Мм |

10500 |

12700 |

13500 |

10250 |

|

Без поворотной секции конвейера |

Мм |

10600 |

11500 | ||

|

Ширина |

Мм |

1600 |

2300 |

2550 |

3700 |

|

Высота: | |||||

|

По исполнительному органу |

Мм |

1800 |

1800 |

1850 |

1980 |

|

По корпусу |

Мм |

2100 |

1400 |

1500 |

1900 |

|

Масса |

Т |

21 |

41 |

48 |

45 |

|

Исполнительный орган | |||||

|

Тип |

Осевой |

Аксиаль. |

Аксиаль. О |

Севой | |

|

Тип резцов |

РС-25 |

РС-32 |

РС-32 |

РС-33 | |

|

Диаметр коронок по резцам |

Мм |

900 |

950 |

1100 | |

|

Заглубление коронки ниже опорной поверхности гусениц |

Мм |

150 |

270 |

300 |

200 |

|

Выдвижение исполнительного органа |

Мм |

500 |

555 |

580 |

500 |

|

Питатель | |||||

|

Ширина: | |||||

|

Без уширителей |

Мм |

1600 |

2100 |

2400 |

3700 |

|

С уширителями |

Мм |

3800 |

3300 | ||

|

Частота качания лап |

Об/мин |

29 |

30 |

30 |

30 |

|

Заглубление питателя ниже опорной поверхности гусениц |

Мм |

150 |

230 |

250 |

200 |

|

Подъем питателя над уровнем опорной поверхности гусениц |

Мм |

450 |

450 |

700 |

Таблица 7 - Техническая характеристика самоходного вагона JOY10SC32-48C-5

|

Наименование параметров |

Единица измерения |

Значение |

|

Напряжение |

В |

1140 |

|

Общая энерговооруженность |

КВт |

241 |

|

* Мощность двигателей хода |

КВт |

2х85 |

|

* Мощность двигателя конвейера |

КВт |

2х23 |

|

* Мощность двигателя маслостанции |

КВт |

25 |

|

Емкость кузова в бортами 300 мм: в уровень |

М3 |

14,56 |

|

С горкой |

М3 |

20,01 |

|

Размеры (длина*ширина*высота) |

М, |

34*3,59*1,84 |

|

Клиренс по почве |

Мм |

340 |

|

Оптимальные условия работы при углах наклона |

Град |

До 12 |

|

Поперечный наклон по почве |

Град |

До 5 |

|

Масса (порожняя) |

Т |

25,5 |

|

Ширина конвейера и высота боковин |

Мм |

1220х840 |

|

Время разгрузки (полностью загруженного) |

Сек |

40-50 |

|

Скорость передвижения вагона (порожнего/загруженного) |

Км/час |

9,6/8,0 |

|

Радиус поворота (внутренний/внешний) |

М |

3,38/7,60 |

Таблица 8 - Техническая характеристика бункер перегружателя BF-14B-58-64C

|

Наименование параметров |

Единица измерения |

Значение |

|

Мощность двигателя дробилки |

КВт |

90 |

|

Мощность двигателя конвейерного насоса |

КВт |

90 |

|

Мощность контроллера |

КВт |

90/90 |

|

Напряжение |

В |

1140 |

|

Ширина конвейера |

Мм |

1270 |

|

Диаметр дробилки по режущим кромкам |

Мм |

610 |

|

Скорость гусеничного привода |

М/мин |

0-12 |

|

Клиренс |

Мм |

406-607 |

|

Система гидравлического распора в кровлю |

Установлена | |

|

Производительность |

Т/час |

0-800 |

|

Масса |

Т |

38 |

Для снижения метановыделения при отработке участков КСО 1-1, КСО 1-2 предусматривается применение дегазации выемочных камер при проведении их по первому слою пласта. Скважины бурятся с оконтуривающих выработок вдоль проектируемой выемочной камеры. Для бурения дегазационных скважин предусматривается применение бурильных установок АБГ-300, PD-300 или аналогичных.

Вышеперечисленное оборудование выемочных камер (разрезных печей) также используется и при нарезке оконтуривающих выработок участков КСО.

Вместо вышеуказанного оборудования допускается применение на шахте другого горно-шахтного оборудования отечественного или импортного производства, имеющего аналогичные технические характеристики и сертификат соответствия.

Похожие статьи

-

Угледобывающий геологический шахтный выработка Для подготовки участка "Поле шахты № 2" ЗАО "Распадская-Коксовая" по пласту III пройдены три бремсберга:...

-

Для обеспечения выдачи всей добычи шахты предусматривается полная конвейеризация процесса транспортирования угля от добычных и подготовительных забоев до...

-

Вскрытие "Поле шахты № 2" ЗАО "Распадская-Коксовая" осуществлено тремя наклонными стволами - вентиляционными № 1, № 2 и транспортным. Устья транспортного...

-

Угленосная толща шахтного поля включает 16 угольных пластов различной мощности и выдержанности. Пласт III Один из самых мощных пластов, выдержанный,...

-

Горные выработки, участки, здания, сооружения, установки, технические устройства в шахте принимают в эксплуатацию в порядке, утвержденном руководителем...

-

Подготовительные работы - Шахта "Усковская"

В период отработки лавы 50-15 проведение горных выработок необходимых для подготовки лав 50-04 и 50-17 предусматривается с помощью восьми проходческих...

-

Шахтное поле ЗАО "Распадская - Коксовая" располагается в центральной части Ольжерасского каменноугольного месторождения Томь - Усинского...

-

Очистные работы - Шахта "Усковская"

Настоящим дополнением при отработке лавы 50-15 по пласту 50 сохраняется применяемая на шахте система разработки - длинными столбами по простиранию с...

-

Мощность каменноугольных свит в районе шахты "Алардинская" составляет около 600 м; мощность угленосной толщи в пределах 38 угольных пластов достигает...

-

Hа основании лицензии на право пользования недрами серия КЕМ N11688 вид ТЭ от 15 сентября 2003г. техническими границами шахтного поля являются...

-

Рудничный транспорт - Организация работы шахты

На шахте два участка отвечают за рудничный транспорт - это участки конвейерного транспорт (КТ) и шахтного транспорт (ШТ). Транспортировка угля на шахте...

-

Технология добычи угля в лавах при разработке пологих пластов состоит из четырех основных производственных процессов: выемки угля (отделения от массива и...

-

1. На бурении шпуров в проходческих забоях - самоходная бурильная установка типа "Миниматик DO7-240". 2. На погрузочно-доставочных операциях при проходке...

-

Вскрытие и подготовка шахтного поля - Шахта "Усковская"

Месторождение поле шахта безопасность В настоящем "Дополнении к корректировке проекта строительства шахты "Усковская" ОАО "ОУК "Южкузбассуголь" в...

-

Согласно Правилам безопасности, допустимыми концентрациями метана в рудничном воздухе (по объему) являются следующие: 1) исходящая струя из очистной или...

-

Контроль за состоянием рудничной атмосферы - Организация работы шахты

Шахта является сверхкатегорной по газу метану. Контроль концентрации метана производится автоматической стационарной аппаратурой с выводом телеизмерений...

-

Шахтным полем называется месторождение или его часть, отводимая шахте для разработки. Границами шахтного поля являются поверхности, ограничивающие его по...

-

Водоотлив - Организация работы шахты

Алардинский район Главный водоотлив оборудован на горизонте + 0 и состоит из трех водосборников общей емкостью 3400 м3, насосной камеры. В насосной...

-

Профилактика горных ударов - Организация работы шахты

Все пласты угля с глубины 150м угрожаемые по горным ударам. Пласт 1 - с глубины 300 м, пласт 3 - 3а - с глубины 320 м опасные по горным ударам. По...

-

Вентиляция шахты - Организация работы шахты

Шахта относится к сверхкатегорной по газу метану. Суфлярных выделений метана нет. Опасная по взрывчатости угольной пыли. Все пласты угля склонны к...

-

Сначала определяем показатель трудности бурения МПа; МПа; МПа, Где усж, ур, усдв - соответственно пределы прочности на сжатие, растяжение и сдвиг; Г=2,9...

-

Расчет и выбор дробилок Диаметр отверстия грохотов перед дробилками мелкого дробления и ширину разгрузочной щели дробилки принимаем равными диаметру...

-

Расчет количественной схемы заключается в определении массы и выходов всех продуктов, а также характеристик крупности продуктов 5, 9 и 10(рисунок)....

-

Комбайны В настоящее время на шахтах стран СНГ для выемки пластов мощностью 0,85-1,3 м в составе механизированных комплексов используются комбайны КА80,...

-

При возведении насыпи второго яруса (отм. 385м) первоначально устраивается насыпь высотой 4 м с приямком из грунта отвала. Плановое положение ее...

-

Технико-технологическая база ЗАО "ОлТрейд". Схема ремонтной мастерской Для реализации программы практики использовались ремонтные мастерскиеи дробильно...

-

Существующее состояние горных работ По состоянию на 01.07.2014 г балансовых запасов по разрезу "Сибиргинский" в пределах границ Лицензии КЕМ 13639 ТЭ и...

-

ОТВАЛЬНЫЕ РАБОТЫ - Разработка месторождений открытым способом

Сменная производительность бульдозеров в плотном теле при отвалообразовании вскрышных пород с перемещением во внешний отвал: ПБ = 3600 - ТСм - VБ - КУ -...

-

Отвалообразование - Процесс открытой разработки Ерунаковского каменноугольного месторождения

В настоящее время горные работы ведутся на всех трех эксплуатационных участках разреза, при этом вскрышные породы с участка "Центральный-91"...

-

Вскрытие карьерного поля - Процесс открытой разработки Ерунаковского каменноугольного месторождения

Все эксплуатационные участки разреза имеют отдельную схему вскрытия. На участке "Центральный-91" вскрывающие выработки и транспортные коммуникации в...

-

В строении Ерунаковского месторождения принимают участие осадки ерунаковской подсерии кольчугинской серии Кузбасса и четвертичные отложения. Ерунаковская...

-

Разбивка котлованов . При устройстве котлованов выполняется следующий комплекс геодезических работ: - проверка геодезических данных на рабочих чертежах...

-

За исходные данные для организации работ на блоке принимаем: Количество рабочих дней в году - 255; Рабочая неделя прерывная, с двумя выходными днями;...

-

Мероприятия по технике безопасности, Борьба с пылью - Организация работы шахты

Борьба с пылью Шахта опасная по взрываемости угольной пыли. Для предотвращения повышенного пылевыделения при отбойке угля и его транспортировки...

-

Исследования, связанные с разработкой нефтяных и газовых залежей, следует начинать в первых скважинах, в которых получили притоки нефти и газа. На...

-

Механизация горных работ - Комбинированная система разработки месторождения

Комплекс оборудования, применяемый на вскрышных работах В качестве вскрышного оборудования используется гидравлический экскаватор Liebherr R9350,...

-

Основные буровзрывные работы Буровые работы предусматривается выполнять станками шарошечного бурения типа СБШ-250МН. Годовые объемы буровых работ и...

-

При нивелировании поверхности определяют высотное положение точек земной поверхности, то есть нивелирование поверхности является высотной съемкой....

-

Рис. 6 Понижение уровня грунтовых вод вызывает увеличение давления грунта от собственного веса. Величина связанной с этим осадки зависит от глубины...

-

Расчет и выбор дробилок Выбор дробилки для второй стадии дробления, так же как и для первой стадии, начинаем с определения ширины загрузочного и...

Механизация проходческих работ - Конвейеризация процесса транспортирования угля от добычных и подготовительных забоев до поверхности