Мембранные методы - Методы очистки сточных вод

Методы мембранного разделения, используемые в технологии выделения цветных металлов из сточных вод гальванопроизводства, условно делятся на микрофильтрацию, ультрафильтрацию, обратный осмос, испарение через мембраны, диализ, электродиализ. Наибольшие успехи в отношении эффективности и технологичности выделения цветных металлов достигнуты при использовании обратного осмоса, ультрафильтрации и электродиализа [1].

Метод обратного осмоса.

Обратным осмосом и ультрафильтрацией называют процессы фильтрования растворов через полупроницаемые мембраны под давлением, превышающем осмотическое давление. Мембраны пропускают молекулы растворителя, задерживая растворенные вещества. При обратном осмосе выделяются частицы (молекулы, гидратированные ионы), размеры которых не превышают размеров молекул растворителя.

При ультрафильтрации размер отдельных частиц на порядок больше.

От обычной фильтрации такие процессы отличаются отделением частиц меньших размеров. Давление, необходимое для проведения процесса обратного осмоса (6 - 10 МПа) значительно больше, чем для проведения процесса ультрафильтрации (0.1 - 0.5 МПа).

Известно, что при обратном осмосе степень извлечения хрома равна 94 - 95%.

Отмечено, что с ростом рН скорость фильтрования уменьшается в 3 - 4 раза, а при более низких рН срок службы мембран уменьшается.

Изготавливаемые установки типа УГОС, УРЖ (НИИТОП, Нижний Новгород); УСОВО-2.5-001 (ПО "Точрадиомаш", Майкоп); ДРКИ (СБНПО-Биотехмаш, Москва); УМГ (АО "Мембраны", Владимир) сложны при эксплуатации, используются в редких случаях.

Достоинства метода

- 1) Возможность очистки до требований ПДК. 2) Возврат очищенной воды до 60% в оборотный цикл. 3) Возможность утилизации тяжелых металлов. 4) Возможность очистки в присутствии лигандов, образующих прочные комплексные соединения.

Недостатки метода

- 1) Необходимость предварительной очистки сточных вод от масел, ПАВ, растворителей, органики, взвешенных веществ. 2) Дефицитность и дороговизна мембран. 3) Сложность эксплуатации, высокие требования к герметичности установок. 4) Большие площади, высокие капитальные затраты. 5) Отсутствие селективности. 6) Чувствительность мембран к изменению параметров очищаемых стоков.

Метод электродиализа.

Электродиализ - это метод, основанный на избирательном переносе ионов через перегородки, изготовленные из ионитов (мембраны) под действием электрического тока. Обычно используют пакеты из чередующихся анионо - и катионообменных мембран. Ионообменные мембраны проницаемы только для ионов, имеющих заряд того же знака, что и у подвижных ионов [1].

Несмотря на очевидные теоретические преимущества, эти методы пока не получили широкого распространения в отечественной гальванотехнике. Основной причиной этого является высокая капиталоемкость, а также то, что выпускаемые серийно электродиализаторы имеют большое межмембранное расстояние (2 мм), что ведет к увеличению их размеров, росту омических потерь, а также снижению удельной производительности аппаратов. Этот недостаток удалось преодолеть разработкой ряда аппаратов с малым межмембранным расстоянием (0.5 мм) и аппаратов, содержащих в межмембранном пространстве зерна ионитов или ионообменные волокна. Метод электродиализа имеет большие перспективы. В то же время он нуждается в существенной доработке. В частности, необходимы:

- - поиск эффективных мер по предотвращению осадкообразования и отравления мембран; - разработка путей обеспечения специфичного ионного транспорта; - конструирование надежных и компактных аппаратов, адаптированных к условиям гальваноцеха; - разработка конкретных технологий, позволяющих утилизировать концентраты и получать технологическую воду; - создание новых дешевых ионообменных мембран (стойких, например, в концентрированной хромовой кислоте), а также фильтров, предотвращающих засорение аппаратов.

Изготавливаемые установки типа ЭДУ, ЭХО и другие предназначены для обессоливания природных вод. Для гальваностоков случаи внедрения единичны. Разработчики: ЦНТИ, ВНИИХТ, НКТБ "Импульс" и др.

Достоинства метода

- 1) Возможность очистки до требований ПДК. 2) Возврат очищенной воды до 60% в оборотный цикл. 3) Возможность утилизации ценных компонентов. 4) Отсутствие фазовых переходов при отделении примесей, что позволяет вести процесс при небольшом расходе энергии. 5) Возможность проведения при комнатных температурах без применения или с небольшими добавками химических реагентов. 6) Простота конструкций аппаратуры.

Недостатки метода

- 1) Необходимость предварительной очистки стоков от масел, ПАВ, органики, растворителей, солей жесткости, взвешенных веществ. 2) Значительный расход электроэнергии. 3) Дефицитность и дороговизна мембран. 4) Сложность эксплуатации. 5) Отсутствие селективности. 6) Чувствительность к изменению параметров очищаемых вод.

Кроме методов, рассмотренных выше, существуют также комбинированные мембранные методы. Так, электролиз в сочетании с электродиализом приобретает новое качество: достигается не только полное обессоливание и, следовательно, оборот воды, но и улучшение условий работы электродиализатора за счет уменьшения осадкообразования на мембранах [1].

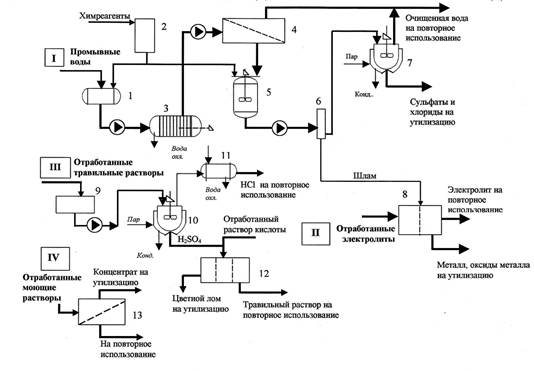

На рис. 2.3 изображена технологическая схема установки комплексной очистки сточных вод гальванического производства.

Установка комплексной очистки сточных вод гальванического производства включает четыре основных узла:

I - узел очистки промывных вод;

II - узел регенерации отработанных растворов электролитов;

III - узел регенерации отработанных травильных растворов;

IV - узел регенерации моющих и обезжиривающих растворов

Промывные воды собираются в усреднитель 1, где производится при необходимости корректировка рН путем добавления реагентов с узла реагентной обработки 2. После предварительной очистки от механических примесей на фильтре 3 воды подаются на обратноосмотическое обессоливание в мембранный модуль 4, где под действием давления до 5 МПа происходит концентрирование солей тяжелых металлов на полупроницаемой мембране. Очищенная до требуемых показателей вода (пермеат) возвращается для повторного использования в ванны промывки. Концентрат поступает в реактор - нейтрализатор 5, где с помощью химических реагентов оставшиеся тяжелые металлы переводятся в нерастворимые соединения в виде гидроокисей. Полученная тонкодисперсная суспензия разделяется на микрофильтре 6, осветленный раствор подается на выпарную установку 7 с конденсатором, конденсат возвращается на повторное использование. Сухой остаток, в основном, сульфаты и хлориды, утилизируется.

Обезвоженный шлам после фильтра 6 направляется в электролизер 8, где растворяется в отработанных электролитах, которые подаются в электролизер для регенерации. В электролизере происходит выделение в виде цветного лома металла и восстановление до первоначальной формы основных компонентов электролита. Регенерированные рабочие электролиты подвергаются корректировке по составу и используются повторно.

Отработанные травильные растворы соляной и других минеральных кислот из емкости 9 подаются на узел регенерации, где в испарителе 10 выделяется и конденсируется в холодильнике 11 фракция соляной кислоты, направляемая на повторное использование.

Сконцентрированный раствор (кубовый остаток минеральной кислоты) далее подвергается электрохимическому воздействию в электролизере (или электродиализаторе) 12 с целью извлечения примесей тяжелых загрязняющих металлов и возврата регенерированного травильного раствора кислот в основное производство.

Примеси металлов утилизируются, как цветной лом.

Рис. 2.3 Изображена технологическая схема установки комплексной очистки сточных вод гальванического производства:

- 1 - усреднитель; 2 - узел реагентной обработки; 3 - фильтр; 4 - обратноосмотический мембранный модуль; 5 - реактор-

Нейтрализатор; 6 - микрофильтр; 7 - выпарная установка;

- 8 - электролизер; 9 - емкость; 10 - испаритель; 11 - холодильник; 12 - электродиализатор; 13 - ультрафильтрационная установка

Отработанные моющие и обезжиривающие растворы, содержащие как основную примесь эмульгированные нефтепродукты, подвергаются очистке на ультрафильтрационной установке 13 на базе трубчатых ультрафильтров типа БТУ 05/2 и возвращаются на повторное использование.

Установка может работать в едином комплексе или как отдельные локальные очистные сооружения.

В качестве самостоятельных обратноосмотических установок для очистки гальванических сточных вод используются установки со следующими характеристиками: производительность по очищенной воде 1,0; 5,0; 10,0; 25,0 м 3/ч, обеспечивающие очистку от солей тяжелых металлов не ниже 98%, степень повторного использования воды не менее 95% при рабочем давлении от 3,0 до 5,0 МПа.

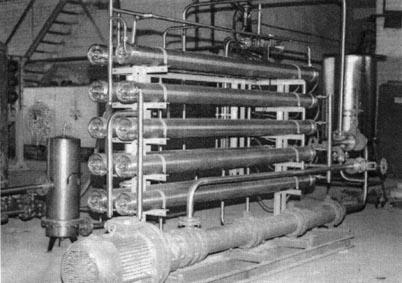

Обратноосмотический модуль установки для очистки гальванических сточных вод производительностью 1 м 3/ч представлен на рис. 2.4.

Рис. 2.4. Обратноосмотический модуль комплексной установки для очистки сточных вод гальванических производств производительностью 1 м 3/ч.

Внедрены следующие установки:

- - Владимирский химический завод, установка для очистки хромсодержащих промывных вод производительностью 12 м 3/ч; - СП "Агрисовгаз", г. Малоярославец, установка для очистки отработанных травильных растворов цеха горячего цинкования производительностью 300 л/ч, 1994 г.; - АО "ОМЗСО", Владимирская обл., г. Петушки, установка для регенерации сточных вод гальванического участка производительностью: по промывным водам - 6,7 м 3/сут, по кислотным электролитам - 2,3 м 3/месяц, по хромсодержащим растворам - 18,2 м 3/год, по отработанным обезжиривающим растворам - 2,0 м 3/месяц, по отработанным ваннам оксидирования - 30 л/месяц; - ОАО Павловский машиностроительный завод "Восход", г. Павлово, установка для очистки промывных сточных вод гальванического производства производительностью 2,2 м 3/ч; - ТОО "Трансавтобыт", г. Нижний Новгород, установка для очистки промывных сточных вод гальванического производства, 1998 г.; - ОАО Завод поршневых колец "Стакол", г. Петушки, установка для очистки электролита производительностью 150 л/ч, 2000 г.

Подобные установки внедрены также на ряде других предприятий России.

Похожие статьи

-

В связи с тем, что обувная фабрика № 1 потребляет большое количество воды на технологические нужды и является источником загрязнения водоемов, проблема...

-

Схемы очистки сточных вод ЦБП. Технологическая схема - Сточные воды целлюлозно-бумажных производств

При разработке и проектировании систем очистки стоков необходимо учитывать некоторые специфические особенности целлюлозно-бумажного производства: Наличие...

-

Водоотводящие системы и сооружения - это один из видов инженерного оборудования и благоустройства населенных пунктов, жилых, общественных и...

-

20-е столетие характеризовалось интенсивным ростом населения Земли, развитием урбанизации. Появились города-гиганты с населением более 10-ти млн....

-

Обзор способов и разработок очистки сточных вод, Реагентный метод - Методы очистки сточных вод

Реагентный метод Наиболее распространенный метод, заключающийся в переводе растворимых веществ в нерастворимые при добавлении различных реагентов с...

-

Состав сточных вод и основные методы их очистки - Сточные воды и основные методы их очистки

Водоотводящие системы и сооружения - это один из видов инженерного оборудования и благоустройства населенных пунктов, жилых, общественных и...

-

МЕТОДЫ ОЧИСТКИ ВОДЫ - Методы очистки воды

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно - бытовые сбросы были...

-

Задача очистки вредных сбросов не менее, а даже более сложна и масштабна, чем очистка промышленных выбросов. В отличие от рассеивания выбросов в...

-

Методы очистки внесением культур - Биологические методы очистки грунтов

Методы внесения культур микроорганизмов применяются в тех случаях, когда необходимая аборигенная микрофлора отсутствует. Они могут применяться при...

-

Методы очистки подземных вод от нитратов и нитритов

Введение Анализ эффективности работы водоочистных станций населенных пунктов Казахстана показал невозможность получения ими нормативного качества...

-

Перед началом расчета тонкослойных отстойников, которые работают по противоточной схеме (рис. 4.1), принимают: высоту яруса по вертикали hв, угол наклона...

-

Производственные сточные воды - Очистка сточных вод

На формирование производственных сточных вод влияет: - вид перерабатываемого сырья, - технологический процесс производства, - применяемые реагенты, -...

-

Аэротенки - Очистка сточных вод

Для полной биологической очистке сточных вод малых населенных пунктов применяются: аэрационные установки, работающие по методу полного окисления...

-

Электрохимические методы - Методы очистки сточных вод

В настоящее время электрохимические методы выделения тяжелых цветных металлов из сточных вод гальванопроизводства находят все более широкое применение. К...

-

Обезвреживание и очистка сточных вод. Рациональное использование водных ресурсов - Основы экологии

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно-бытовые сбросы были невелики,...

-

20-е столетие характеризуется интенсивным ростом населения Земли, развитием урбанизации. Появились города-гиганты с населением более 10-ти млн. человек....

-

Механическая очистка сточных вод применяется в основном как предварительная очистка. Механический метод заключен в их фильтрации и отстаивании. Основана...

-

Очистка сточных вод - Экология промышленного машиностроения

Для очистки стоков машиностроительных предприятий в настоящее время применяются: - механические методы очистки (процеживание, отстаивание, фильтрование);...

-

Основные методы очистки сточных вод - Проблемы загрязнения водоснабжения

Водоемы загрязняются в основном в результате спуска в них сточных вод от промышленных предприятий и населенных пунктов. В результате сброса сточных вод...

-

Методы очистки воды - Способы очистки питьевой воды

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно - бытовые сбросы были...

-

Наиболее широко распространенные в мире методы очистки питьевой воды и отработанных водных растворов основаны на моделировании природных процессов -...

-

Основные методы очистки сточных вод - Мероприятия по очищению воды на предприятии

Основными методами очистки сточных вод, при помощи которых идет удаление загрязнений и вредных веществ, считаются: механические, химические,...

-

Для очистки воды все большее применение находят неуглеродные сорбенты естественного и искусственного происхождения (глинистые породы, цеолиты и некоторые...

-

Водоемы загрязняются в основном в результате спуска в них сточных вод от промышленных предприятий и населенных пунктов. В результате сброса сточных вод...

-

Выбор оптимальных технологических схем очистки воды - достаточно сложная задача, что обусловлено преимущественным многообразием находящихся в воде...

-

Методы очистки сточных вод - Охрана производственных сточных вод, методы их очистки

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно-бытовые сбросы были невелики,...

-

Еще одним из возможных путей интенсификации процесса биологической очистки сточных вод может быть использование специальных штаммов бактерий и...

-

Заключение - Охрана производственных сточных вод, методы их очистки

Защита водных ресурсов от истощения и загрязнения и их рационального использования для нужд народного хозяйства - одна из наиболее важных проблем,...

-

Заключение - Биологическая очистка сточных вод

Защита водных ресурсов от истощения и загрязнения и их рационального использования для нужд народного хозяйства - одна из наиболее важных проблем,...

-

УТИЛИЗАЦИЯ осадков сточных вод и активного ила - Биологическая очистка сточных вод

Утилизация осадков сточных вод и избыточного активного ила часто связана с использованием их в сельском хозяйстве в качестве удобрения, что обусловлено...

-

Защита водоемов от загрязнений сточными водами, Методы очистки сточных вод - Охрана водных ресурсов

Степень очистки и условия выпуска сточных вод в водоемы регламентируют специальные "Правила охраны поверхностных вод от загрязнения сточными водами"....

-

Биохимический метод - Методы очистки сточных вод

В последнее время у нас в стране и за рубежом увеличились масштабы проводимых исследований по разработке технологии выделения тяжелых цветных металлов из...

-

Основные методы очистки сточных вод - Рациональное использование водных ресурсов

Методы, применяемые для очистки производственных и бытовых сточных вод, можно разделить на три группы: механические; физико-химические, биологические. В...

-

Охрана и очистка морей и океанов, Методы устранения последствий загрязнения - Охрана водных ресурсов

Охрана морей и океанов должна проводиться не только физически, проводя различные исследования по очищению воды и внедрения новых методов и способов...

-

Механические методы очистки воды - Методы очистки воды

Промышленные и бытовые сточные воды содержат взвешенные частицы растворимых и нерастворимых веществ. Взвешенные примеси (твердые и жидкие) образуют с...

-

Очистка сточных вод методом флотации - Методы очистки воды

Под флотацией (от французского flotter -- плавать) понимают расщепление твердых микрочастиц с разной смачиваемостью. Это несмачиваемые водой...

-

ТЕХНОЛОГИИ ОЧИСТКИ СТОЧНЫХ ВОД - Экология нефтегазодобывающих комплексов

Основная цель водоохранных мероприятий на предприятиях нефтегазокомплекса - минимизация вредного воздействия на водную среду путем эффективной очистки...

-

Методы очистки сточных вод - Биологическая очистка сточных вод

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно-бытовые сбросы были невелики,...

-

Очистные сооружения бытовых сточных вод 1. Технологическая схема станций предусматривает очистку хозяйственно-бытового стока до требований, предъявляемых...

-

Биореакторы с биобарабанами - Очистка сточных вод

В качестве биореакторов для очистных сооружений пропускной способностью 50-700 куб. м в сутки сточных вод предложены 5-6-ступенчатые установки с...

Мембранные методы - Методы очистки сточных вод